Тепловлажностная обработка (ТВО) изделий из древесно-цементных композиционных материалов (ДЦК) направлена на решение задачи сокращения времени структурообразования древесно-цементной массы и набора изделием марочной прочности. В то же время характерная анизотропия древесного заполнителя накладывает ряд ограничений на применение при обработке ДЦК высокотемпературного агента. Основная проблема связана с тем, что под влиянием температурного градиента происходит неравномерное распределение влаги в сечениях и активное развитие в период структурообразования конструкции объемно-влажностных деформаций заполнителя. Кроме этого в связи со специфическими свойствами древесно-цементной структуры, характеризующейся значительным объемом пор и вовлеченного в них воздуха, возникает риск преждевременного обезвоживания контактной зоны древесина – цементный камень при несоответствии выбранных режимов ТВО. В результате данных процессов значительно снижаются показатели призменной прочности конструкции.

В результате проведенных исследований [1–2] установлено, что на теплотехнические и механические характеристики ДЦК определенным образом влияет гранулометрический состав древесного заполнителя. Установленная возможность применения в составе композита различных фракций расширяет технологические возможности изготовления ДЦК, с другой стороны, осложняется выбор режимов ТВО в связи с различным размером частиц заполнителя и повышенной неоднородностью композитной структуры.

В практике известны способы ТВО при производстве таких материалов, как цементно-стружечные плиты (ЦСП) и арболит. Тепловлажностная обработка ЦСП заключается в выдержке конструкции после прессования в камере гидратации при температуре 60–80 °С и последующей стабилизации. Благодаря преимущественно минеральной составляющей и однородности применяемого древесного заполнителя процесс ТВО протекает достаточно стабильно, что значительно упрощает расчет режимов и проектирование технологии обработки [3]. Одним из известных способов тепловой обработки арболита является нагрев готовой конструкции в тоннельных камерах при температурах, не превышающих 40–50 °С, с постоянным перемещением материала [4]. В данном случае в связи с характерной неоднородностью структуры, значительным объемом межзеренного пространства отклонение от оптимальных режимов ТВО влечет нарушение процессов гидратации и ослабление контактной зоны связующего и заполнителя.

В связи с высокой сложностью процессов формирования таких материалов, как арболит, выбор оптимальных режимов ТВО преимущественно обеспечивается экспериментально-расчетными способами, которые характеризуются высокими производственными затратами и длительностью сроков реализации. Кроме этого экспериментальная проверка проводится на лабораторных образцах, которые могут значительно отличаться от реальной конструкции протекающих в них тепло- и массообменных процессов. На практике выбранные режимы часто не обеспечивают заданного результата, поэтому приходится проводить их корректировку в условиях производства, что нарушает технологический цикл и отрицательно влияет на качество продукции. Следовательно, совершенствование технологии производства арболитовых изделий на основе оптимизации методики расчета режимов ТВО с учетом расчетно-экспериментальных исследований процессов тепло- и массообмена является актуальной задачей.

На основании изложенного целью исследования является оптимизация методики расчета режимов ТВО в производстве ДЦК на примере арболита.

При ТВО обработке арболитовых конструкций отличительной особенностью процесса является массивность изделия. Следовательно, их нельзя рассматривать как термическое тонкое тело, а необходимо учитывать распространение теплоты вглубь конструкции путем теплопроводности и движение влаги к поверхности изделия путем влагопроводности. Причем свойства этих процессов существенно зависят от локального тепловлажностного состояния материала. Теоретические основы исследуемых процессов подробно рассмотрены и сформулированы в терминах дифференциальных уравнений в частных производных.

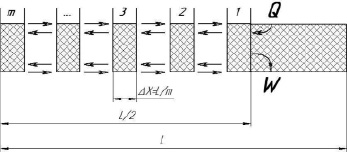

Известны многочисленные способы решения данных уравнений численными методами, из которых можно выделить методы ячеечных моделей. Так как данный способ базируется на наглядных балансовых уравнениях для элементарной ячейки, при рассматриваемых условиях его можно назвать наиболее перспективным. Он реализуется с помощью универсального вычислительного алгоритма и свободен от ограничений на линейность процесса и стационарность краевых условий. Расчетная схема моделируемого процесса сушки арболитового блока представлена на рис. 1.

Рис. 1. Модель ячеечного переноса теплоты Q и влаги W при тепловой обработке арболитового блока

Состояние представленной модели рассматривается через малые промежутки времени Dt и фиксируется в дискретные моменты времени tк = (к – 1), где к – номер временного перехода. Преобразование вектора состояния в течение перехода представлено равенством, которое для переноса массы влаги в объеме ячеек, описываемое вектором W, в изолированном отрезке имеет вид

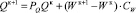

, (1)

, (1)

где РW – матрица влагопроводности; Wк – вектор влагопроводности.

Аналогичным образом описывается эволюция вектора теплоты:

, (2)

, (2)

где РQ – матрица теплопроводности; Qк – вектор теплопроводности; второе слагаемое правой части формулы характеризует перенос теплоты вместе с диффундирующей влагой.

Краевые условия переноса влаги и теплоты через поверхность блока записываются для крайней ячейки 1 (рис. 1). Масса влаги, удаляемая из крайней ячейки в течение временного перехода, рассчитывается как

, (3)

, (3)

где b – коэффициент массоотдачи;  – парциальное давление насыщения влаги при температуре поверхности;

– парциальное давление насыщения влаги при температуре поверхности;  – парциальное давление влаги в сушильном агенте.

– парциальное давление влаги в сушильном агенте.

Перенос теплоты в крайней ячейке описывается следующим образом:

, (4)

, (4)

где α – коэффициент теплоотдачи; r – удельная теплота испарения;  – температура сушильного агента, меняющаяся во времени.

– температура сушильного агента, меняющаяся во времени.

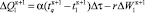

После расчета подвода теплоты и отвода влаги состояние крайней ячейки корректируется по следующим соотношениям:

, (5)

, (5)

. (6)

. (6)

После проведенной корректировки рассчитываются текущие векторы температуры и влагосодержания:

, (7)

, (7)

. (8)

. (8)

Таким образом, рассмотренная модель полностью описывает эволюцию тепловлажностного состояния композиционного материала в процессе ТВО и может быть принята для разработки алгоритма применения методики [5].

Предлагаемая методика расчета режима ТВО арболитовых изделий основана на разработке алгоритма, позволяющего определять параметры тепло-, массообменных процессов, протекающих в характерные моменты времени в характерных сечениях конструкции [6, с. 103–130]. Кроме этого представляется возможность прогнозирования развития объемно-влажностных деформаций заполнителя и изменение призменной прочности арболита при сжатии.

Исходными данными для расчета были приняты:

1. Состав арболита, представленный соотношениями компонентов (кг/м3) – связующего (цемента), мелкофракционного заполнителя (опилок), основного заполнителя (щепы, станочной стружки), воды, или в виде их массовых соотношений. Относительный объем заполненного воздухом межзеренного пространства, основные габаритные размеры конструкции – длина, ширина, толщина.

2. Марка цемента; характеристики древесно-цементной смеси: время начала и конца схватывания; состав минеральных составляющих.

3. Коэффициенты теплопроводности и диффузии влаги в арболите в условиях эксплуатации при 0 °С.

4. Определенные в ходе решения критериальных уравнений коэффициенты теплоотдачи (a) и влагоотдачи (a’).

5. Параметры режимов ТВО: время этапов ТВО, начальная температура арболита и окружающей среды, температура и относительная влажность рабочей среды.

В ходе применения методики проводится расчет средних значений температуры и влагосодержания по сечению арболитового блока; составляется прогноз потерь влаги в процессе ТВО и прочностных показателей арболита.

Расчет средних значений температуры и влагосодержания проводится с целью последующего определения их перепадов и реализуется согласно рассмотренной модели (1–8) в программной среде, максимально адаптированной для автоматизации инженерного труда в производственных условиях.

Изменение предельных значений температуры и влагосодержания проводится при следующих условиях: температура среды в процессе приготовления древесно-цементной смеси не должна быть ниже 16 °С; перепад температуры между поверхностью арболитового блока и окружающей средой в процессе выдержки не должен превышать 5 °С; температура в процессе ТВО в любой точке изделия не должна превышать 50 °С; начальная прочность арболита при сжатии, достигаемая в период предварительной выдержки, должна соответствовать принятой температуре и влажности окружающей среды.

Прогнозирование призменной прочности арболита при сжатии после применения ТВО необходимо для оценки качественных показателей и корректировки технологических процессов. Прочностные характеристики арболита определяют по любой из известных методик [7].

Прогнозирование потерь влаги арболитом в процессе ТВО проводится с целью предупреждения развития объемно-влажностных деформаций и обезвоживания контактной зоны заполнителя и связующего. Метод заключается в сравнении расчетного влагосодержания на открытой поверхности блока с критическим значением.

В случае, когда влагосодержание соответствует равновесному или имеет меньшее значение, то прогнозируется обезвоживание контактной зоны древесина – цементный камень. В этом случае необходима разработка мероприятий по защите поверхностей арболита от испарения влаги в процессе ТВО, например укрытие пленкой открытых участков пресс-форм или распыление влаги на поверхности изделий.

Если влагосодержание соответствует критическому значению, возможно значительное развитие объемно-влажностных деформаций заполнителя, повышение пористости цементной структуры, ухудшение формирования цементной рубашки на поверхности древесных частиц. В данном случае корректируется начальная влажность заполнителя, объем воды затворения, концентрация минерализатора. Алгоритм методики ТВО ДЦК приведен на рис. 2.

Рис. 2. Алгоритм применения методики расчета и назначения режимов ТВО ДЦК

Представленная методика позволяет определять и корректировать параметры режима тепловлажностной обработки арболита и подобных древесно-цементных конструкций, что является условием сохранения оптимальных технологических режимов обработки и заданных прочностных характеристик материала.

Результаты проведенного исследования дают основания для формулировки рекомендаций по практическому применению разработанной методики.

1. Для определения параметров режимов ТВО арболита и аналогичных ДЦК следует совместно использовать данные экспериментальных исследований и расчетов по представленной математической модели, что позволяет сократить производственные затраты на расчет и определение параметров ТВО.

2. В случае прогнозирования обезвоживания контактной зоны связующего и заполнителя следует предусмотреть увлажнение поверхностей обрабатываемых изделий в период ТВО и обеспечить влагонепроницаемость открытых участков форм, провести корректировку температурных параметров режима.

3. В случае прогнозирования активного развития объемно-влажностных деформаций заполнителя следует провести корректировку предварительной обработки заполнителя растворами минерализаторов и начальной влажности компонентов.

4. Разработанная методика рекомендована для расчета параметров режимов ТВО арболита и аналогичных ДЦК на основе измельченной древесины и портландцементов марок 400–500 в комплексе с химически активными минерализаторами.

При использовании разработанной методики необходимо экспериментальным путем определять: коэффициент теплопроводности, коэффициент диффузии воды в ДЦК конструкции и максимальное влагосодержание. Для определения показателей данных параметров необходимо изготовить опытные образцы, согласно требованиям, установленным известными методиками.

Таким образом, в результате проведенного исследования разработана расчетно-экспериментальная методика расчета режимов ТВО арболитовых изделий и аналогичных ДЦК. Определены области ее практического применения и специфические особенности. Предложены рекомендации по назначению режимов ТВО для ДЦК и применению методики в производственных целях.