В последнее время за рубежом все более широкое применение находят дисковые рыхлители, что связанно с их высокой проходимостью в условиях нераскорчеванных и захламленных вырубок. Это их свойство широко используется при содействии естественному лесовосстановлению, т.к. при данной технологии очень важно оказывать минимальное воздействие на оставшийся подрост и экологию вырубки в целом, что исключает использование корчевки пней и расчистки вырубок [1, 2]. Этим высоким экологическим требованиям при естественном возобновлении леса в наибольшей степени соответствуют дисковые рыхлители [5, 7].

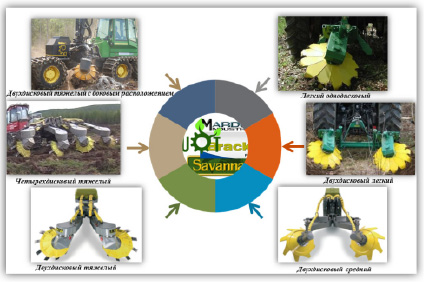

Проанализируем основные типы их конструкций (рис. 1).

Дисковая лесная фреза TPF-1N (рис. 2, а) используется для механизированной полосной подготовки почвы перед естественным или искусственным восстановлением леса в местностях с большим распространением сорной растительности. Дисковые лесные фрезы навешиваются на трехточечную навеску трактора. Диск имеет три варианта установки по отношению к оси трактора – 20, 30 и 45°. Стандартным оборудованием является диск с 12 зубьями [6].

Рис. 1. Основные типы дисковых рыхлителей

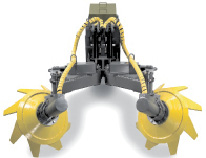

Дисковая лесная фреза TPF-2N – это двухдисковый вариант TPF-1N, отличающийся лишь конструкцией рамы и более высокими требованиями по мощности к тяговому средству (рис. 2, б) [6].

а б

Рис. 2. Дисковые рыхлители: а – легкий однодисковый; б – легкий двухдисковый

Дисковый рыхлитель Bracke T21.a (рис. 3, а) агрегатируется с малыми форвардерами и сельскохозяйственными тракторами. Хорошо приспособлен для работы на небольших участках. Выпускается в двух модификациях: с трёхточечным креплением – для агрегатирования с тракторами, и с рамой – для установки на форвардере. Кроме того, Т21.а выпускается с гидравлически приводимыми в действие и бесприводными дисками. При наличии гидропривода скорость вращения дисков может регулироваться вручную. Давление на грунт регулируется оператором в кабине посредством системы управления. В обоих случаях наклон диска регулируется вручную под девятью различными углами. Гидравлика оборудована клапанами, воспринимающими данные о величине нагрузки. Благодаря простоте и удобству конструкции эта машина является универсальной и лёгкой в эксплуатации и обслуживании [3].

Дисковый рыхлитель Bracke T26.a (рис. 3, б) – это более мощный рыхлитель, который предназначен для работы на труднопроходимых участках, захламленных порубочными остатками и валунами. Монтируется на мощных тракторах и форвардерах. Т26.a даёт хороший результат на всех типах почвы, независимо от рельефа поверхности. Система управления Bracke Growth Control позволяет плавно осуществлять все регулировки из кабины оператора. Манипуляторы и диски могут устанавливаться на различную ширину и под различными углами, параметры давления на грунт и давления подъема рабочего органа могут варьироваться [4].

а б

Рис. 3. Дисковые рыхлители: а – средний двухдисковый; б – тяжелый двухдисковый

Наиболее мощным орудием в семействе является Bracke T.45.а (рис. 4, а), обрабатывающий одновременно четыре полосы [4].

Агрегат лесной дисковый фрезерный MidiFlex (рис. 4, б) оснащается дисковыми рыхлительными рабочими органами. Они устанавливаются на рычагах между колесами. Система управления агрегата позволяет автоматически компенсировать давление в зависимости от почвенных условий и характера преодолеваемых препятствий [9].

а

б

Рис. 4. Дисковые рыхлители: а – четырехдисковые тяжелые; б – двухдисковые тяжелые с боковым расположением рабочих органов

Исходя из анализа представленных конструкций дисковых рыхлителей, можно сделать вывод о том, что наиболее эффективными для работы в условиях нераскорчеванных вырубок являются конструкции, подобные Bracke T21, Bracke T26. Общими их чертами являются наличие принудительного гидравлического привода рабочих органов; возможность агрегатирования как с форвардерами, как и с сельскохозяйственными тракторами; наличие гидравлических предохранительных механизмов, позволяющих рабочим органам переезжать препятствия.

Общей особенностью дисковых фрез TPF-1N и TPF-2N является отсутствие предохранительных механизмов, позволяющих надежно работать в условиях нераскорчеванных вырубок. Это может частично компенсироваться за счет установки навески трактора в плавающее положение, однако это исключает возможность догружения орудия весом трактора, что может вызвать необходимость установки балласта.

Рыхлители с пассивными рабочими органами Bracke T21.a (беспроводная модификация) и TTS-20 конструктивно просты и сравнительно дешевы, однако их качественные показатели зачастую заметно уступают аналогам с активными рабочими органами. Это связанно с их неодинаковой эффективностью при работе в разнообразных условиях лесных вырубок. Здесь имеет значение и вид предшествующих культур, и захламленность вырубки и высота пней [8].

Отдельно стоит рассмотреть вариант компоновки агрегатов на базе форвардеров с рабочими органами, монтируемыми по боковым сторонам в месте сочленения рамы. При подобном образе установки рабочих органов задние колеса агрегата могут перемещаются непосредственно по обработанной полосе (MidiFlex) или не затрагивая их. Подобный вариант компоновки агрегата интересен и обладает как рядом достоинств, так и недостатками. К достоинствам можно отнести повышенную устойчивость агрегата и удобный контроль из кабины оператора форвардера. При использовании соответствующих движителей возможно одновременное придавливание и дополнительное рыхление отваливаемого почвенного пласта колесами форвардера. К недостаткам, в первую очередь, следует отнести ограниченную маневренность и необходимость использования исключительно с форвардерами, при этом они должны соответствовать строго определенным техническим требованиям. Поэтому рационально рассматривать подобные орудия только в качестве единого агрегата со строго определенным тяговым средством, а это обуславливает низкую универсальность орудия.

В таблице приводятся основные технические характеристики дисковых плугов-рыхлителей.

Технические характеристики дисковых рыхлителей

|

Модель |

Агрегатирование |

Привод |

Диаметр дисков, мм |

Гидравлический масляный поток, л/мин |

Масса |

|

Bracke T21.a (пассивн.) |

с/х трактор, форвардер |

– |

1000 |

– |

1400 |

|

Bracke T21.a (активн.) |

с/х трактор, форвардер |

гидравл. |

1000 |

80 |

1400 |

|

Bracke T26.а |

с/х трактор, форвардер |

гидравл. |

1400 |

100 |

3450 |

|

Bracke T45.а |

форвардер |

гидравл. |

1400 |

200 |

5200 |

|

TPF-1N |

с/х трактор |

гидравл. |

950 |

40 |

390 |

|

TPF-2N |

с/х трактор, форвардер |

гидравл. |

950 |

80 |

660 |

|

MidiFlex |

форвардер |

гидравл. |

1400 |

130 |

2500 |

Как итог исследования существующих конструкций, сформулируем основные требования к дисковым рыхлителям, которые смогут эффективно осуществлять основную подготовку почвы в условиях нераскорчеванных вырубок при высоте пней до 50 см в разнообразных условиях РФ.

1. Рабочие органы – сферические диски с режущими ножами или рыхлящими зубьями диаметром 100...130 см.

2. Расположение рабочих органов – на задней навеске сельскохозяйственного трактора или форвардера с углами установки 20…50°.

3. Количество рабочих органов – один для тракторов класса 14 кН; два для более мощных тракторов класса 30 кН и для форвардеров.

4. Тип привода рабочих органов – пассивный, активный гидравлический.

5. Тип предохранительного механизма – пружинные для немассивных рабочих органов, пневмогидравлические для массивных рабочих органов.

6. Общие характеристики орудия:

ширина захвата – 1(2)×40..60 см;

нагрузка на диск – 8000…12000 Н;

7. Глубина обработки почвы – 20…25 см.

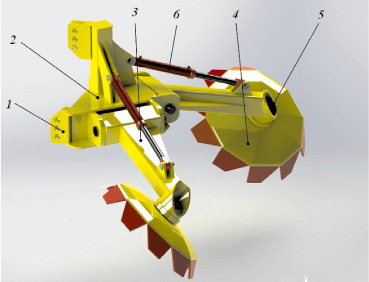

В соответствии с изложенными требованиями нами была разработана конструкция дискового рыхлителя, обладающая высокой проходимостью при работе в условиях нераскорчеванных и захламленных вырубок, и максимальной простотой конструкции. На рис. 5 представлен общий вид предлагаемого рыхлителя.

Рис. 5. Дисковый рыхлитель

Рыхлитель состоит из сцепного устройства 1, коробчатой рамы 2 и двух подвижных рычагов 3, шарнирно сочлененных с рамой. На каждом рычаге установлено по дисковому рыхлящему рабочему органу 4. Рабочие органы имеют возможность свободного вращения за счет подшипникового узла 5. Рабочие органы удерживаются в требуемом положении при помощи гидроцилиндра 6.

Рыхлитель работает следующим образом. За счет гидроцилиндров орудия рабочие органы опускаются в рабочее положение, при необходимости на них передается часть веса трактора. В процессе движения агрегата дисковые рабочие органы приводятся во вращение от взаимодействия с почвой или, при активном приводе, от гидромоторов, при этом осуществляется интенсивное рыхление поверхностного слоя. Одновременно с обработкой почвы производится частичная расчистка обрабатываемых полос за счет сдвига в стороны порубочных остатков рабочими органами. При встрече с препятствиями диски перекатываются через них за счет поворота рычагов назад и вверх. Возврат рабочих органов и их удержание в требуемом положении осуществляется гидроцилиндрами. При необходимости переезда агрегата на новый участок или окончании работы подъем рабочих органов в транспортное положение осуществляется также с использованием гидроцилиндров орудия.

Таким образом, одним из перспективных направлений лесовосстановления, широко распространившимся в последнее время, стало использование технологий, оказывающих минимальное воздействие на экологию леса. Их ключевое звено – применение высокопроходимых дисковых рыхлителей, способных работать на нераскорчеванных вырубках. В нашей стране широкому внедрению подобных эколого-ресурсосберегающих технологий препятствует отсутствие базового почвообрабатывающего орудия, обладающего высокой надежностью и низкой стоимостью. Разработанный в соответствии с этими требованиями и с использованием прогрессивных технологий проектирования дисковый рыхлитель способен восполнить пробел в комплексе отечественных лесохозяйственных машин.