Регулирующий клапан – наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления [3]. В общем случае регулирующий клапан состоит из корпуса клапана, привода запорного органа, датчиков и других узлов.

Регулирующие клапаны являются важнейшими элементами гидравлической сети. Неисправность или отказ регулирующего клапана может серьезно повлиять на работу установки, состояние окружающей среды и, в конечном итоге, получаемую прибыль [4].

В связи с многообразием конструкций регулировочной аппаратуры в настоящее время существует достаточно большое количество классификаций по различным признакам [4].

Согласно проведенным исследованиям и анализу опубликованных источников установлено, что в качестве регулирующей арматуры наибольшее распространение получили прямоточные (осевые) клапаны с делителями (рассеивателями) потока, предназначенными для снижения кавитации и шума [4]. Регулирование давления жидких сред в трубопроводах является одной из наиболее необходимых и часто используемых операций [4]. Для этих целей используют различные типы редукционных устройств, понижающих давление перекачиваемой среды. Одним из наиболее эффективных способов снижения давления в напорных трубопроводах является дросселирование потока [4,5]. В качестве устройств для дроссельного регулирования применяют различные типы рассеивателей потока, которых в настоящее время разработано огромное количество.

В регулирующих клапанах осевого типа [5] наибольшее распространение получили устройства цилиндрической формы. Причиной этого является простота организации осевого течения и возможность изменения проходного сечения путем осевого перемещения запорного органа. Другие типы используются реже [4].

В зависимости от требуемого перепада давления регулирующие клапаны могут иметь несколько ступеней дросселирования [6]. Чем выше перепад давлений, тем большее количество дроссельных регуляторов используется в клапане.

Форма отверстий в делителях потока оказывает существенное влияние на гидродинамические параметры работы клапана и эффективность снижения шума кавитационных явлений [1, 4]. В промышленной регулирующей арматуре известно использование дросселей со множеством форм отверстий, от простых круглых и пластинчатых до многоугольных, звездчатых и криволинейных. В большинстве дроссельных приспособлений применяются отверстия постоянной формы [2, 3]. Однако в некоторых конструкциях с целью повышения эффективности регулирования используются отверстия, изменяющие свою форму. Процесс изменения формы происходит путем перекрытия, наложения и слияния отверстий с поверхностями и выступами деталей. Кроме того, известны случаи применения комбинаций отверстий постоянной и переменной форм.

С целью улучшения регулировочных характеристик дроссельных устройств многими фирмами в конструкциях своей регулирующей арматуры используются каналы для течения жидкости ломаной и криволинейной форм. Это позволяет повысить гидродинамическое сопротивление и снизить кавитацию.

Наиболее часто используемая форма каналов – прямолинейная. Существенно реже в конструкциях клапанов применяются другие типы каналов. Это объясняется, прежде всего, сложностью изготовления, а также повышенной турбулизацией потока.

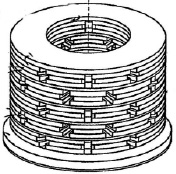

Авторами патента [7] предложено дроссельное устройство для снижения давления, которое состоит из набора дисков, уложенных в стопу, между которыми сформирован массив каналов, проходящих между внутренней и наружной поверхностями устройства.

Несмотря на достаточно высокую эффективность данного вида устройств по снижению давления, их применение в регулирующих клапанах осевого типа сдерживается. Причинами этого являются сложность конструкции, изготовления и монтажа в корпусе прямоточного клапана. Кроме того, достаточно сложно использовать данное приспособление при частом изменении давления.

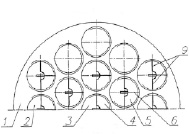

Кроме различной формы проходного сечения отверстий, в дросселях данного типа имеется возможность формировать канал, соединяющий внутреннюю и внешнюю поверхности, различной формы, например, ломаного типа (рис. 2).

Рис. 1. Схема дроссельной насадки с отверстиями в виде креста

Рис. 2. Вариант формирования каналов

Вышеописанное дроссельное многодисковое устройство может использоваться для регулирования потоков различных жидкостей при большом диапазоне перепадов давлений. Однако, как и ранее описанные ограничители, его достаточно сложно использовать в регулирующей арматуре с осевыми потоками.

Не менее важным недостатком данных устройств является возникновение кавитации и шумов при его работе.

Дроссель, описанный в патенте [8] выполнен из набора кольцевых пластин, формирующих стопу. Каждая пластина содержит наружную поверхность и полую центральную часть, которые при наложении пластин друг на друга, располагаются концентрично относительно продольной оси стопы. Пластины состоят из входного (проточного) сектора, имеющего две ступени для формирования первой входной области и первой выходной зоны, один выходной проточный сектор, содержащий выходную проточную ступень для получения второй входной и выходной зон.

Несмотря на эффективность снижения давления данным устройством, оно не лишено ряда существенных недостатков:

– сложность конструкции;

– трудность регулирования расхода;

– незначительное снижение кавитации.

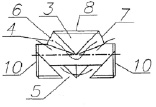

Описанная в патенте [6] дроссельная вставка содержит решетку с отверстиями, в которых установлены без зазора дополнительные дроссели. В отверстиях решетки нарезана резьба, а дополнительные дроссели выполнены в виде резьбовых пробок, внутри которых размещены пересекающиеся встречные каналы, образующие на торцах и в теле пробок разделительные и поворотные гребни (рис. 3 и 4).

Рис. 3. Схема размещения отверстий

Регулирующее устройство состоит из решетки 1 с отверстиями 2, имеющими резьбу, в которые установлены дополнительные дроссели 3. Дроссели 3 представляют собой резьбовые пробки с винтовыми каналами 4 и 5, которые в начальном и конечном участках пробки отделены гребнями 6 и 7. В дополнительном дросселе нанесена резьба 8, а на торцах сделаны торцевые плоскости 10 и шлиц 11 для отвертки, необходимый для его извлечения и перемещения. Встречные винтовые каналы на входе и выходе дополнительного дросселя разделены на торцах кромками 9.

При взаимодействии с гребнем струя жидкости на входе в дополнительный дроссель разделяется, а на выходе из него сливается, образуя камеру смешения, после чего опять разделяется, понижая при этом скорость почти в два раза.

Применение дросселей данного типа сдерживается сложностью регулирования параметрами потока и быстрым износом их элементов кавитационными эффектами.

Рис. 4. Схема течения жидкости

Это практически исключает возможность возникновения кинжальных струй на выходе из дополнительного дросселя. С целью получения равномерности потока, выходящего из дросселирующей решетки, дополнительные дроссели направляют друг относительно друга.

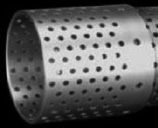

Рис. 5. Делитель потока

Наибольшее распространение в исследуемом типе клапанов нашли цилиндрические дроссельные делители потока [4] (рис. 5).

Широкое распространение данные устройства получили благодаря простоте конструкции и изготовления, а также возможности их использования с запирающими элементами плунжерного типа. Данный вид устройств широко используется в качестве дросселирующих приспособлений регулирующих клапанов осевого потока. Наибольшее распространение получили цилиндрические перфорированные делители потока с запирающим органом, выполненным в виде поршня.

В современных конструкциях регулирующей арматуры дросселирующие приспособления данного типа могут использоваться как в виде одиночных цилиндров, так и устанавливаться группами (соосное размещение).

Количество и форма отверстий в делителях потока в основном зависит от типа перекачиваемой жидкости и перепада давлений.