В 2004 г. в Москве была введена в эксплуатацию Московская монорельсовая транспортная система (ММТС) – новый вид эстакадного монорельсового электрического транспорта, трасса которого пролегает между станциями метро «Тимирязевская» и «Ботанический сад».

Передача электроэнергии на борт электроподвижного состава (ЭПС) осуществляется через электрический скользящий контакт между токосъемным элементом и токопроводом. Элементы такой пары функционируют в условиях повышенного электромеханического износа, обусловленного факторами условий эксплуатации: родом и силой тока, температурой элементов, параметрами внешней среды и т.п. Одним из путей повышения срока службы элементов контактных пар является подбор отвечающих требованиям качества токосъема материалов на основании результатов прогнозирования величины их износа.

В Омском государственном университете путей сообщения разработана методика [4] экспериментальных исследований изнашивания контактных пар устройств токосъема, которая реализуется на специализированном исследовательском комплексе [2], и алгоритм оперативного прогнозирования износа [3], позволяющие сократить время, требуемое на определение износа элементов контактных пар за счет проведения укороченного цикла испытаний и проведения по полученным данным расчета с помощью математической модели.

Методика исследований изнашивания для каждой пары контактных материалов включает в себя следующие этапы:

1. Определение трибосовместимости, задиростойкости и износостойкости материалов (исследования от механической нагрузки в контакте, токовая нагрузка отсутствует). Для этого варьируются следующие параметры: механическая нагрузка в контакте; линейная скорость; запыленность, влажность воздуха и температура окружающей среды.

2. Исследование изнашивания контактной пары «контактный элемент – токопровод» в зависимости от токовой нагрузки. Для определения характеристик износостойкости требуется изменение следующих параметров: значений механической нагрузки в контакте; значений тягового тока (плотности тока); параметров окружающей среды (запыленность, влажность воздуха, температура) при критических значениях нажатия в контакте и скорости.

При реализации этапов методики, связанных с токовой нагрузкой, исследования выполнялись на постоянном токе при разной полярности элементов. Следует отметить, что реализация методики [4] требует наличия специализированных экспериментальных комплексов, а также значительных затрат времени и ресурсов.

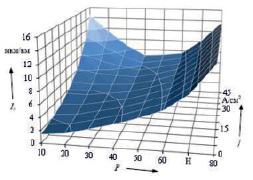

В соответствии с методикой на стендовых установках исследовательского комплекса первоначально был проведен полный факторный эксперимент и построены поверхности изменения интенсивности изнашивания от величины нажатия и плотности протекаемого тока в контакте. На рис. 1 приведен график изменения интенсивности изнашивания для меднографитового токосъемного контактного элемента (КЭ).

Рис. 1. Интенсивность изнашивания КЭ от нажатия в контакте и плотности тока

C целью сокращения времени на прогнозирование износа элементов контактных пар и объема экспериментальных исследований может быть использован комбинированный способ – совокупность необходимого минимума (укороченного цикла) исследований реальных объектов (или их аналогов) и методов расчета, основанных на математическом моделировании процессов, происходящих в скользящем контакте.

Моделирование процесса трения в контактных парах связано с необходимостью решения многофакторной задачи, снизить количественный уровень которой позволяет теория подобия.

Учитывая работу контактной пары в условиях электромеханического изнашивания, а также неоднородности составляющих процесса изнашивания, развитие математической модели осуществлялось по двум направлениям [3, 7]: для моделирования механического износа и электрического износа.

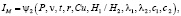

Уравнение для решения задачи об оптимальных условиях механического изнашивания при поиске области оптимума приведено в работе [1]. Функциональная зависимость между интенсивностью механического изнашивания IМ и факторами модели имеет вид

(1)

(1)

где Р – механическое нажатие в контакте; v – скорость скольжения; t – время испытаний; r – характерный линейный размер элемента; Cu – содержание меди в КЭ; Н1/Н2 – безразмерный симплекс (отношение твердости материала КЭ к твердости материала токопровода); λ1, λ2, с1, с2 – теплопроводности и удельные теплоемкости материалов КЭ и токопровода соответственно.

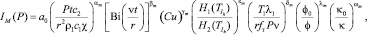

Для повышения точности расчета износа КЭ была разработана математическая модель механического изнашивания, позволяющая учитывать изменение параметров окружающей среды, а также влияние силы трения в скользящем контакте на износ элементов пары:

(2)

(2)

где а0 – функционал, отражающий влияние на процесс неучтенных факторов; αm –функционал, логарифмически зависящий от нажатия в контакте; βm, γm, εm – коэффициенты, определяемые экспериментально; Ptc2 / (r2λ1) – комплекс; vt/r – комплекс; ( ) i Ih H T – твердость материала КЭ в зависимости от его температуры [6]; Bi – критерий Био.

Номограммы и диапазоны изменения коэффициентов и функционалов для расчета по модели (3) приведены в работе [4]. Тем не менее, заключение о трибосовместимости и задиростойкости материалов контактной пары можно сделать только на основании результатов экспериментальных исследований.

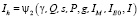

Влияние токовой нагрузки на износ элементов контактных пар может рассматриваться как дополнительный фактор [5], изменяющий механический износ. Изнашивание элементов контактных пар от воздействия электрического тока можно представить с помощью функциональной зависимости:

(3)

(3)

где γ – критерий, характеризующий дугостойкость материала; Q – количество электричества, которое определяется средним значением тока дуги I и временем ее горения t; s – длина пути трения; Р – механическое нажатие в контакте; g – комплекс, характеризующий изменение изнашивания материала вследствие повышения шероховатости поверхностей; IM – интенсивность изнашивания от механической нагрузки (без тока); IE0 – интенсивность изнашивания при токовой нагрузке без искрения; I – токовая нагрузка

Подробное описание процессов изнашивания при возникновении электрической дуги в контакте и изменении шероховатости их поверхностей выполнено в работе Р. Хольма [5].

На основании анализа результатов исследований изнашивания элементов контактных пар и с учетом работ И.В. Крагельского, Э.Д. Брауна и H. Biesenack получена математическая модель электрической составляющей электромеханического изнашивания:

. (4)

. (4)

Значения соответствующих функционалов и коэффициентов приведены в работе [4].

Совместное использование уравнений (2) и (4) позволяет получить графики интенсивности электромеханического изнашивания элементов контактной пары.

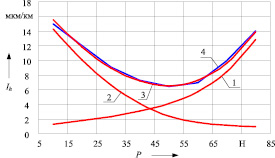

Сравнение результатов расчета, полученных при использовании уравнений (2) и (4) путем аппроксимирования с учетом входных данных о величине износа в граничных точках механической и U-образной кривых изнашивания, и экспериментальных исследований по методике [4] при средних эксплуатационных значениях протекающего тока в скользящем контакте (для монорельсового транспорта – 300 A (30 А/см2) постоянного тока) и нормальных условиях окружающей среды показывает, что их отклонение составляет не более 6 %. На рис. 2 приведены кривые, полученные в результате расчета, и кривая, построенная по результатам экспериментальных исследований (для меднографитового КЭ). Приняты следующие обозначения: 1 – результаты расчета механической составляющей изнашивания (I = 0); 2 – результаты расчета электрической составляющей изнашивания; 3 – суммарный расчетный график; 4 – результаты эксперимента.

Рис. 2. Расчетные и экспериментальные зависимости изнашивания меднографитового КЭ при нормальных условиях окружающей среды

Сравнение и анализ графиков, построенных по экспериментальным данным и по результатам расчета, показывает совпадение кривых интенсивности изнашивания элементов контактной пары для всех режимов исследований. В связи с этим появляется возможность прогнозирования износа элементов контактных пар по результатам расчета при наличии ограниченного массива экспериментальных данных (значений износа в граничных точках механической и электромеханической кривых изнашивания).

Дальнейшее сопоставление расчетных и экспериментальных данных позволяет сделать заключение о возможности использования тех или иных материалов в качестве элементов контактной пары устройств токосъема и прогнозировать срок их службы в зависимости от условий эксплуатации.

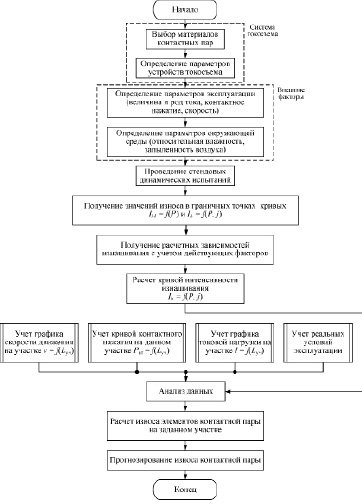

Алгоритм прогнозирования износа представлен на рис. 3. Исходными данными для прогнозирования являются график движения ЭПС на конкретном участке; график тягового тока; параметры токопровода, токоприемника; результаты расчета интенсивности изнашивания контактных пар.

Рис. 3. Усовершенствованный алгоритм прогнозирования износа контактных пар устройств токосъема

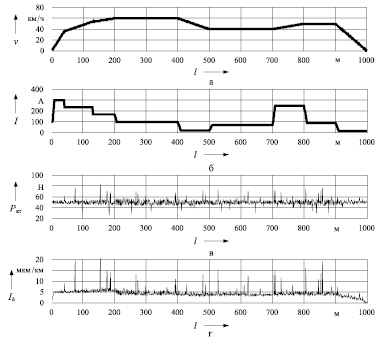

Прогнозирование износа контактных элементов осуществляется путем компьютерной обработки расчетной кривой контактного нажатия, U-образных кривых изнашивания, графиков скорости движения и потребления тока на заданном участке трассы [3]. На рис. 4 представлен прогноз износа меднографитового КЭ из и КЭ из металлокерамики на основе железа при взаимодействии с жестким токопроводом из БрНХК для Ркт = 50 Н.

Рис. 4. Прогнозирование износа меднографитового контактного элемента при Ркт = 50 Н: а – график скорости движения ЭПС на участке; б – график потребления тока на участке; в – распределение контактного нажатия на участке; г – кривая интенсивности изнашивания КЭ

Кривая удельного износа характеризует интенсивность изнашивания элементов контактных пар по длине участка. На основании этого возможно определить суммарный износ. Для меднографитового КЭ износ на участке длиной 1000 м составит 4,36 мкм.

При среднем интервале движения ЭПС ММТС в 12 мин и времени работы 16 ч/сутки можно определить срок службы токопровода, принимая во внимание ограничение предельно допустимого износа токопровода в 4 мм. В таблице приведен ориентировочный срок службы токопровода при его работе с разными материалами КЭ, рассчитанный на основании экспериментальных исследований и краткосрочного прогнозирования износа.

Срок службы токопровода

|

Материал токосъемного элемента |

Меднографит |

Бронза |

Сталь |

Металлокерамика |

|

Срок службы, лет |

15,8 |

9,9 |

7,1 |

12,5 |

Данные значения срока службы токопровода получены для условий эксплуатации, соответствующих минимальному износу КЭ и токопровода.

Таким образом, на основании анализа особенностей условий эксплуатации и экспериментальных данных разработана математическая модель электромеханического изнашивания элементов контактных пар устройств токосъема монорельсового электрического транспорта. В соответствии с методикой для элементов контактных пар ЭПС ММТС были проведены исследования и рекомендовано сочетание материалов токосъемного элемента и токопровода, что позволило увеличить ресурс КЭ в 3 раза (с 26 до 83 дней).