Большинство деталей, изготовленных из стали, на этапе выполнения технологического процесса, предшествующего чистовой обработке, подвергают термообработке или поверхностному упрочнению для придания им дополнительных эксплуатационных свойств, таких как износостойкость и способность выдерживать значительные нагрузки. Однако высокая твердость, полученная после термообработки, – закалка негативно отражается на обрабатываемости таких деталей.

Точение деталей из стали после закалки – задача, метод решения которой зависит от марки инструментального материала, выбранного для обработки. Инструмент, способный обрабатывать закаленные стали, должен иметь высокую химическую инертность, высокую термостойкость, стойкость к абразивному износу. Эти требования к инструментальному материалу определяются самим процессом обработки. При резании твердых материалов на режущую кромку инструмента оказывается высокое давление, что сопровождается выделением большого количества тепла. Большие температуры помогают процессу, приводя к разупрочнению стружки, тем самым, снижая силы резания, но отрицательно влияют на инструмент. Поэтому далеко не все инструментальные материалы подходят для обработки закаленных деталей [1–6, 9].

Высокая производительность и качество механической обработки деталей при минимальной себестоимости могут быть достигнуты при условии, что технологический процесс, инструмент и режимы резания являются оптимальными для данных условий обработки.

Анализ материалов используемых для обработки сталей, закаленных на различную категорию твердости

Твердые сплавы используются для обработки материалов твердостью до 40 HRC. Для этого рекомендуются мелкозернистые твердые сплавы с острой режущей кромкой, хорошо сопротивляющиеся абразивному износу и обладающие высокой термостойкостью и стойкостью к пластической деформации. Такие свойства имеют твердые сплавы без покрытий, например H13A производства фирмы Sandvik Coromant. Но также можно успешно использовать сплавы с износостойкими покрытиями для чистовой обработки и областью применения P05 и К05, например GC4015, GC3005.

Режущие пластины из поликристаллического кубического нитрида бора (ПКНБ) и керамики рекомендуются для обработки закаленных деталей твердостью от 50–70 HRC.

Самая неудобная для обработки резанием – это заготовка из закаленной стали с твердостью 40–50 HRС. Твердые сплавы при работе в этом диапазоне уже не устраивают по своей теплостойкости. В зависимости от типа производства приходится либо мириться с низкой производительностью и размерной точностью при работе твердым сплавом, либо более производительно работать режущей керамикой и ПКНБ, но с риском поломки пластины [7].

Поэтому проблема выбора инструментального материала для работы в этом диапазоне твердости решается на основе экономических соображений.

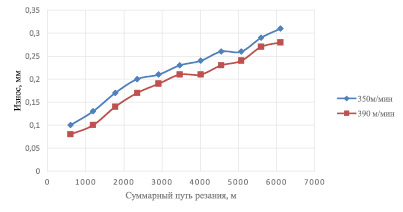

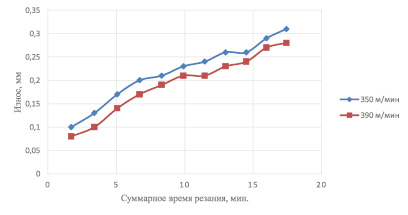

а)

б)

Рис. 1. Зависимости износа режущей керамики при обработке стали 45 при различных скоростях резания от суммарного пути резания (а) и суммарного времени резания (б)

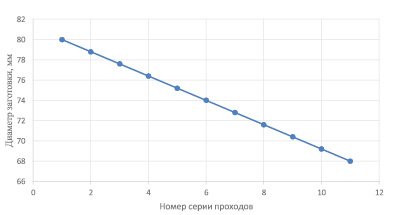

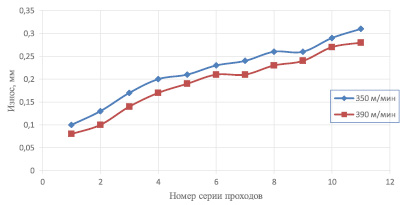

а)

б)

Рис. 2. Зависимости изменения диаметра заготовки (а) и износа режущей керамики (б) при обработке стали 45 при различных скоростях резания от количества проходов

Определение оптимальной скорости точения деталей из закаленной стали режущей пластиной из керамики, при которой создаются условия, обеспечивающие минимальную интенсивность изнашивания инструмента (максимальный путь резания до критерия затупления), является задачей, решение которой значительно повышает эффективность обработки деталей из закаленных сталей с твердостью 40–50 HRС.

Целью работы является определение оптимальной скорости резания, анализ и оценка полученных результатов, для разных условий твердого точения стальной заготовки.

Материалы и методы исследования

Работоспособность пластин из режущей керамики изучалась в условиях непрерывного точения термообработанной стали марки 45 с твердостью 45 HRC. Использовали токарно-проходной резец с механическим креплением пластины. В качестве режущего материала использовалась оксидно-карбидная керамика ВОК-60. Пластины механически закреплялись в державку (g = – 8 °; a = 8 °; l = 5). Испытания проводили на станке модели 16К20Ф3С32, в трехкулачковом патроне которого закрепляли заготовку с начальным диаметром 82 мм при вылете 200 мм и поджимали ее центром задней бабки. Длина обработки L = 150 мм. Режим обработки соответствовал условиям чистовой обработки: скорость резания V = 350 м/мин; подача S = 0,1 мм/об; глубина резания t = 0,2 мм. В ходе эксперимента варьированию подвергалась скорость резания, которую выбирали как среднеарифметическую из диапазона оптимальных скоростей резания твердого точения, полученного в результате наших экспериментов, отображенных в работе [8] с использованием сигналов акустической эмиссии. Линейный износ hз измеряли после каждого прохода на микроскопе БМИ–1 по задней поверхности и определяли длину пути резания Lрез = LπD/s, где D – текущий диаметр заготовки.

Результаты исследования и их обсуждение

В процессе предыдущих работ был выполнен эксперимент по исследованию зависимости информативного параметра АЭ (оценка статистических характеристик сигнала проводилась в статистическом пакете Statistica 6.0.) от условий обработки, в ходе которого определен диапазон оптимальных скоростей резания пластинами ВОК-60 закаленной стали 45 до твёрдости 45 HRC, который составил V = 380–400 м/мин [8].

Для подтверждения достоверности регистрируемой диагностической информации, полученной в этом эксперименте, было решено провести исследование, которое позволило сравнить износ пластины из режущей керамики при различных скоростях резания. Результаты испытаний представлены на рис. 1–2.

Выводы

Полученные результаты показывают, что смещение скоростей резания в зону оптимума (V = 380–400 м/мин.) позволяет увеличить период стойкости режущей пластины, изготовленной из режущей керамики ВОК-60, что находится в полном соответствии с результатами, полученными с использованием сигнала АЭ [4].