Постоянно ужесточающиеся стандарты на автобензины выдвигают новые требования к технологиям переработки широких бензиновых фракций. В данной статье предоставлен анализ существующих схем переработки бензиновых фракций на примере топливного производства ООО «Лукойл-Волгограднефтепереработка».

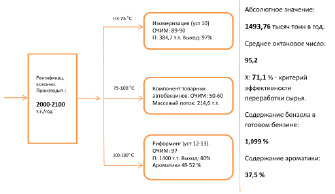

Данная схема осуществляет разделение бензиновых фракций на сырье установки изомеризации пентан-гексановой фракции (№10) и установок риформинга (№ 12, №13). Основными недостатками такой технологии переработки бензиновых фракций являются:

- высокое содержание бензола в готовом риформате (1,1 %);

- высокая концентрация ароматических соединений (37,5 %);

- выход высокооктановых компонентов на исходное сырье не превышает 75-76 %.

- невозможность приготовления товарного бензина без применения октаноповышающих присадок.

Рис. 1. Имеющаяся схема переработки фракции нк – 180 оС

Для обеспечения современных требований по содержанию в товарных автобензинах бензола (< 1 %) и ароматических (< 35 %) требуется добавление большого количества высокооктановых неароматических автокомпонентов (МТБЭ, алкилат). По такой технологии производится в настоящее время автобензин, соответствующий стандарту ЕВРО-5. Но из-за ограниченного количества высокооктановых неароматических автокомпонентов и дороговизны присадок выработка автобензинов по стандартам ЕВРО-4 и ЕВРО-5, как правило, не превышает 40-50 % от всего ассортимента, а в ряде случаев значительно меньше. Известны технические решения для снижения концентрации бензола в риформате путем фракционирования и выделения бензольного концентрата. Но такое решение требует дальнейшей переработки бензольной фракции, что приводит к дополнительным затратам и существенному снижению выхода целевого продукта.

В данной статье предлагается воспользоваться технологическим решением ОАО «НПП Нефтехим» с использованием технологий, прошедших промышленную и опытно-промышленную проверки, которые позволяют свести к минимуму включение дополнительных дорогостоящих неароматических автокомпонентов при производстве автобензина по стандарту ЕВРО-5 и увеличить выработку товарной продукции.

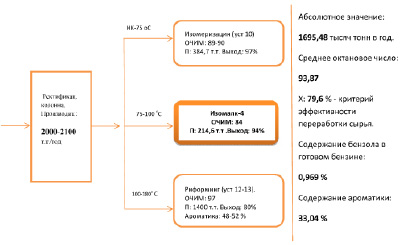

Комплексная схема переработки широкой бензиновой фракции по технологии ОАО «НПП Нефтехим» представлена на рисунке ниже.

Рис. 2. Предложенная схема переработки фракции НК-180 оС

Основной особенностью технологии является выделение С7–фракции и осуществление ее изомеризации на отдельной установке по разработанной ОАО «НПП Нефтехим» технологии.

Включение в схему переработки изомеризации С7 – фракции позволяет:

- обеспечить гарантированное содержание бензола менее 1 % об. и снижение содержания ароматических до 33 %;

- обеспечить эффективную работу катализатора изомеризации фракции НК-70°С за счет снижения содержания углеводородов С7+ в сырье;

- Добиться увеличения критерия эффективности переработки сырья (χ) на 8,5 %. *Критерий эффективности переработки сырья (χ) – это произведение эффективности эксплуатации контакта (октановое число по исследовательскому методу, ИМ) на его производительность (выход стабильного продукта). Снижение октанового числа, и одновременное получение большего количества высокооктанового компонента обусловлено получением изомеризата фракции 70-100 °С. Данная фракция характеризуется, относительно невысоким октановым числом, однако ее вклад в увеличение выхода высокооктановых компонентов значителен.

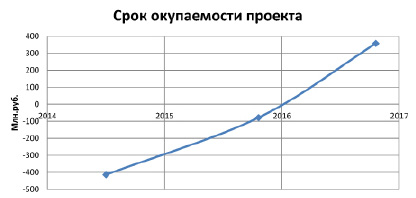

Также произведен экономический расчет, внедрения проекта. При 100 % загрузки новой установки ИЗОМАЛК-4, срок окупаемости проекта равен 1,8 лет.

Рис. 3. Данные об экономической эффективности проекта

Благодаря новой комплексной схеме переработки широкой бензиновой фракции требования Евро-5 достигаются компаундированием только изокомпонентов и риформата, что позволяет значительно снизить затраты на приобретение высокооктановых неароматических автокомпонентов.