Работа является продолжением работ [1, 3, 4 6] в рамках темы – «Поиск обобщенного интегрального энергетического показателя в условиях интеграции и трансформации наук существующего знания» В [1] обоснована назревшая необходимость в решении проблемы. На основе положений и в соответствии с рекомендациями указанными в книге «Энергетическая стратегия России до 2020 г.» выбран для анализа энергетической системы предприятия обобщенный интегральный показатель в виде потенциала энергоемкости выпускаемой продукции [2, 5]. В [3, 4] с помощью понятий энергетического пространства состояния энергетической системы (ЭС) проведен анализ процессов энергосбережения для реального источника тепломеханической энергии. Показан вывод этого показателя через удельные потенциалы теплоемкости, электроемкости выпускаемой продукции. Обосновано применение удельного потенциала энергоемкости к определению потенциала энергосбережения энергетического объекта. Получены обобщенные аналитические выражения для координатных функций описывающих энергетическое состояние объекта исследования. Определены особенности выбора энергосберегающих мероприятий из условия минимума диссипативной, составляющей исследуемой энергетической системы. Проведена структуризация реального энергетического объекта и определены параметры состояния идентифицированных структур. Даны практические рекомендации для построения модели ЭС на основе понятий потенциалов энергосбережения и определены условия выбора энергосберегающих мероприятий. Сформулированы в терминах неравновесной термодинамики условия повторного проведения энергетического обследования (энергоаудита). Определены для источника теплоты структуры, для которых в первую очередь надо вести выбор энергосберегающих мероприятий.

Однако, содержание последних статей не дает представления о методике моделирования пространственно временного состояния ЭС предприятия [6, 7] выпускающего товарную продукцию. Дело в том, что для технологического процесса связанного с серийным выпуском продукции характерен большой поток неоднородной параметрической информации. Возникают трудности с ее представлением в законченном аналитическом виде. Сложившуюся ситуацию по изучению и изложению свойств и закономерностей рассматриваемой сложной системы в какой-то мере дополняет возможность применения методик созданных с помощью теории функционального моделирования.

Рассмотрим особенности применения этой теории в рамках процедуры идентификации модели «субъект-объект» [3], к построению модели описывающей энергетической состояние завода выпускающего продукцию в виде керамического кирпича.

На основе анализа литературных данных и учитывая положения дел на базовом и других предприятиях строительной отрасли субъект делает вывод, о том, что требуется разработать методику по определению потенциала энергоресурсосбережения промышленной энергетической системы своего предприятия и найти эффективные методы его понижения с целью обеспечения условий максимальной экономии энергетических ресурсов.

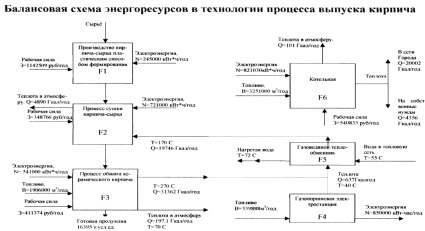

Чтобы построить модель модернизации «объекта» исследования проведено энергетическое обследование энергетической схемы одного из заводов по производству керамических изделий. По результатам энергоаудита установлена действительная балансовая картина потребления, выработки, утилизации основных энергоресурсов.

В технологическом цикле производства наиболее энергоемкими являются энергосистемы сушки и обжига выпускаемых изделий [7]. Печи обжига, как правило, имеют самостоятельный топливный энергоресурс при наличии на заводе котельной. Тепловые схемы печи и котельной не связаны между собой. Котельная обеспечивает теплом промышленные и жилые здания поселка, где живет обслуживающий предприятие персонал. Получается так, что два теплотехнически организованных цикла практически связаны между собой только на уровне поддержания комфортных энергетических условий персонала, обеспечивающего технологический процесс производства.

Таким образом, предприятие покупает для изготовления кирпича сырье, электрическую и топливную энергии для воспроизводства кирпича, тепловой энергии и рабочей силы.

Термодинамический анализ условий воспроизводства показал, что энергетический потенциал теплоносителя выходящего из котлов в виде пара явно превышает требуемый для потребителя уровень. После печи обжига температура уходящих газов завышена. Поэтому излишки теплоты сбрасываются в окружающую среду. Конструктивные недостатки в конструкции горелочных устройств ведут к излишней аккумуляции теплоты в ограждающих поверхностях печи и как следствие потерям через их поверхности. Тепловые сети изношены и разрегулированы.

Для такой типичной схемы и схемы организации энергопроизводства по нормативным параметрам построены математические модели. Определены энергетические потенциалы, характеризующие их энергетические состояния. Разность полученных потенциалов состояния определила потенциал энергосбережения. На основе найденной функции потенциала энергоресурсосбережения предложен оригинальный комплекс технических решений, приводящих к устойчивому функционированию предприятия с одновременным накоплением инвестиций на реконструкцию.

Субъектом приняты следующие технические решения: установить газо-водяной теплообменник на пути уходящих газов печи обжига, что даст возможность использовать вторичные энергоресурсы для получения горячей воды; провести оптимизацию работы тепловых сетей предприятия и жилой зоны; осуществить перевод работы котельной на водогрейный режим; ввести в энергетическую схему газо-поршневую электрогенераторную станцию; сделать реконструкцию горелочных устройств печей обжига с целью сокращения потерь теплоты от избыточного нагрева ограждающих поверхностей; провести наладку режимов горения.

Приведенные выше научные и практические результаты получены путем одновременного проведения численного и натурного промышленного экспериментов. Эффективность полученных решений подтверждена их промышленным внедрением со значительным экономическим эффектом.

Ниже рассматриваются основные принципы и этапы моделирования энергетического состояния предприятия по выпуску керамических изделий. Под энергетической системой (ЭС) субъект понимает совокупность ее подсистем, которая рассматривается, как единое целое и организована для решения определенных функциональных задач по выпуску продукции так, что две любые ее подсистемы взаимосвязаны некоторым системно-образующим соотношением. Эти относительно самостоятельные части системы, функционально связаны между собой через потоки энергии и вещества. Деление системы на компоненты условно и зависит от знаний субъекта о данном объекте оригинале.

Последовательность энергетических состояний системы характеризуется изменением текущих переменных или обобщенных координат. При выборе энергосберегающих мероприятий выполняется процедура идентификации нужной энергетической области существования объекта. Выбор осуществляется с применением вложенных процедур анализа и синтеза.

Субъектом выбран следующий алгоритм моделирования процесса модернизации реальной ЭС.

В терминах пространства энергетического состояния алгоритм преобразования выглядит следующим образом – AS [<входные параметры  ; z0 – начальные условия; временные параметры> ⇒ <параметры состояния z(t)> ⇒ <выходные характеристики системы – Y(t)], где 0 ≤ t ≤ T, T = mΔt,

; z0 – начальные условия; временные параметры> ⇒ <параметры состояния z(t)> ⇒ <выходные характеристики системы – Y(t)], где 0 ≤ t ≤ T, T = mΔt,  – интервалы квантования процесса по времени. Для данного производственного процесса математическое описание модели реконструкции предприятия имеет вид (1)

– интервалы квантования процесса по времени. Для данного производственного процесса математическое описание модели реконструкции предприятия имеет вид (1)

Y(t) = Fалг.преобр.(Z0,t) = F1s(Z0; Zi = 1..5; t), (1)

где Z0 = Y1, Zi = 1...5 = (Y1г; Y2г; Y3г; Y4г Y5г; Yнорм). Период преобразования системы 0 < t < 5, шаг квантования ∆t = 1 год. Энергетическое пространство состояния получено с помощью параметров системы эндогенного и экзогенного характера, сформированных из начальных и граничных условий функционирования реального производственного процесса получения керамического кирпича.

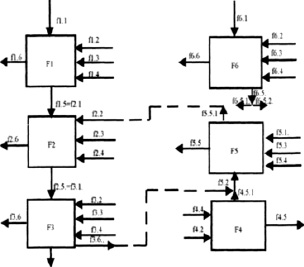

За период реконструкции предприятия построена последовательность из энергетического состояния шести функциональных моделей представленных в виде балансовых схем. Комплекс F1; F2; F3; F4; F5; F6 – координатных и временных функций описывает энергетическое состояние каждого блока (подсистемы), которые через потоковые связи функционально определяют энергетическое состояние всей ЭС. Из шести балансовых схем описанных в (1) одна схема построена по нормативным данным, что позволяет разработать соответствующую нормативную балансовую схему потребления энергоресурсов для стандартной технологии пластического формирования кирпича при выпуске продукции в 30 млн. шт. в год.

Субъектом сделан вывод о том, что в основном существующие технологи изготовления кирпича однотипны. Одну из типичных схем энергетического цикла производства керамических изделий принять за базовую. Энергетическое состояние схемы определяют начальные условия моделирования следующего вида (2)

Yнорм1 = Fнорм1(F1; F2; F3; F6), (2)

где представлены четыре основных узла: F1 – подготовки кирпича сырца; F2 – сушки; F3 – обжига; F6 – котельной. В узле один готовится исходный материала, из которого формируется масса кирпича сырца. Во втором начинается и заканчивается процесс сушки продуктами сгорания печи обжига. В три осуществляется обжиг заготовки за счет энергии топлива преобразующейся в теплоту в горелочных устройствах. В узле шесть (котельной) производится теплота в виде пара и воды для отопления, горячего водоснабжения, вентиляции цехов предприятия и жилой зоны.

В соответствии с алгоритмом (1) сформировано несколько моделей. Система функциональных уравнений с учетом (2) имеет вид (3–6)

Y2 = F2(F1; F2; F3; F5; F6). (3)

Y3 = F3(F1; F22; F32; F523; F62). (4)

Y4 = F4(F1; F22; F32; F4; F52; F62). (5)

Y5 = F5(F1; F22; F32; F45; F52; F62). (6)

На основе (2)–(6) разработаны последовательности структурных схем с подробным описанием каждой структуры и потоковых связей. Положим, что субъект провел первоначальный анализ апостериорных данных и принимает решение о структуризации системы с помощью оператора преобразования обобщенной энергосистемы системы fijk. Структуризация дает ni-е количество блоков, каждый блок при этом имеет nj число типовых потоковых связей. nk – указывает на назначение блока в необходимом схемотехническом решении, предназначенном для производства продукции.

Функциональные блоки и принадлежащие им производственные разнородные потоковые связи показаны на рис. 1. Здесь иллюстрируется алгоритм построения обобщенной (неоднородной) функциональной потоковой модели с помощью понятия – «блок-преобразователь» обобщенной энергии [3]. Блок, может быть, развернут в ту или иную структурную схему с описанием всех происходящих в нем процессов.

Функциональная модель для конечного этапа преобразования ЭС требуемой конфигурации и с учетом особенностей технологического процесса изготовления кирпича показана рис. 1,в. Она представлена шестью узлами, из которых 4 и 5 узлы газоводяного теплообменника и газопоршневой электростанции.

На рис. 1,а показан исходный «блок-преобразователь» энергии с входным и выходным потоками «энергии и вещества». После k-го преобразования получается типовой блок рис. 1,б или узел будущей функциональной схемы 1,в. Типовой блок характерен своими потоковыми связями присущими данному технологическому процессу, который организован на предприятии. Ниже приведены конкретные потоковые описания для каждого энергетического блока.

а)  б)

б)

в)

Рис 1. Функциональная потоковая модель энергетической системы после модернизации

F1 – блок массоподготовки и формовки кирпича-сырца: основные потоки энергии и вещества: f1.1 – исходного продукта (сырьё); f1.2 – рабочего тела – теплоносителя (пар, вода); f1.3 – электроэнергии; f1.4 – рабочей силы; f1.5 – выходного продута – кирпич-сырец; f1.6 – отходов производства; f1.3 – электроэнергии.

F2 – блок сушки кирпича-сырца: потоки (f2.1–f1.5) – исходного продукта – кирпича-сырца; f2.2 – рабочего тела (вторичные энергетические ресурсы) – f5.2.1; f2.3 – электроэнергии; f2.4 – рабочей силы; f2.5 – выходного продукта (сухой кирпич); f2.6 – отходов производства (теплота в атмосферу).

FЗ – блок обжига кирпича-сырца: потоки (f3.1–f2.5) – исходного продукта сухого кирпича; f3.2 – рабочего тела-топлива (природный газ); f3.3 – электроэнергии; f3.4 –рабочей силы; f3.5 – выходного продута (готовая продукция); f3.6 – отходов производства (теплота в атмосферу); f3.6.1 – теплоты (дымовые газы).

F4 – газо-поршневая электростанция: потоки f4.1 – исходного продукта (расходные материалы); f4.2 – рабочего тела – топлива (природный газ); f4.4 – рабочей силы; f4.5 – выходного продута (электроэнергия); f4.5.1 – теплоты – (дымовые газы).

F5 – котел теплоутилизатор: потоки f5.5 – выходного продукта (нагретая вода); f5.5.1 – вторичного теплового ресурса.

F6 – котельная: f3.2 – потоки рабочего тела – топлива (природный газ); f3.3 –электроэнергии; f3.4 – рабочей силы; f3.5 – выходного продукта (готовая продукция) в сети жилого массива; f3.6 – отходов производства (собственные нужды); f3.6.1 – теплоты (дымовые газы).

Эквивалентные уравнениям (4) и (6) блочные балансовые модельные представления для второго-третьего и четвертого-пятого годов организации процесса реконструкции показаны на рис. 2 и 3.

Субъект в первый год под воздействием принятых в обществе законов об энергосбережении энергоресурсов проводит энергоаудит и принимает решение о преобразовании энергетической схемы предприятия.

Если посмотреть на уравнения (2–6), то узел шесть стоит особняком и на первый взгляд не связан с заводской схемой распределения энергии.

Как правило, на предприятии такого типа установлены мощные паро-генерирующие установки промышленно-отопительного типа. Однако мощности котельной практически не задействованы в основном производстве, поскольку теплогенерирующие установки обеспечивают тепловой энергией только промышленные, административные здания и жилой микрорайон, в котором живут рабочие завода. С другой стороны, тепломеханическое оборудование котельной потребляет значительное количество электроэнергии и топлива. Предприятие вынуждено платить за заявленную электрическую мощность. С целью поддержания комфортных условий для воспроизводства и существования рабочей силы проведена регулировка тепловых сетей для жилой и промышленной зон предприятия, что позволяет снизить потребление электрической энергии. Чтобы уменьшить расход топлива часть котлов котельной переведено на водогрейный режим работы. Поскольку тепловые сети изношены, то снижены параметры водного теплоносителя на выходе из котельной. Все перечисленные мероприятия проведены за первый и второй год перестройки энергетического режима работы ЭС. Они практически не повлияли на схемотехнические параметры определяющие режимы работы завода. Однако, поскольку котельная принадлежит субъекту, то изменились финансовые условия за счет сокращения расхода топлива, электроэнергии, потерь теплоты в сетях, снижения аварийности. Появились средства на модернизацию тепловой схемы обеспечивающей технологический процесс.

Рис. 2 Модель второго и третьего годов модернизации

Рис. 3. Модель четвертого и пятого годов модернизации технологического процесса

Таким образом, в уравнении (3) и на рис. 2 появился пятый узел, изменяющий схемотехническое решение тепловой схемы второго года перестройки за счет установки газо-водяного теплообменника. Результаты от преобразования схемы отображены на балансовой схеме энергоресурсов второго и третьего годов модернизации. Параллельно начаты работы по реконструкции печей обжига, и внедрению газо-поршневой электростанции. Так появляется пятый узел в составе уравнений (4) и (5). В четвертом и пятом годах проведены работы по преобразованию печей обжига и запуска оборудования электростанции (рис. 3).

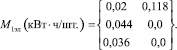

Для определения потенциалов энергосбережения найдены производственные функции удельных потенциалов теплоемкости, электроемкости, энергоемкости. Например, траектория изменения потенциалов электроемкости для каждого узла системы имеет вид (7):

Yэл = fэл[ЭлF1; ЭлF2; ЭлF3; ЭлF4; ЭлF5; ЭлF6, t], (7)

матрица электроемкостей блоков после первого года работ (8)

(8)

(8)

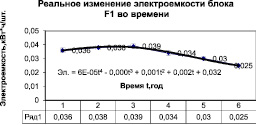

Для прогнозирования параметров схемы изначально заданы линейные функции изменения потенциалов. По ходу внедрения измерены ежегодные фактические экспериментальные значения основных потенциалов ЭС. Например, функция F1эл(t) описана полиномом четвертой степени (рис. 4).

Рис. 4. Действительное изменение потенциала электроемкости во времени

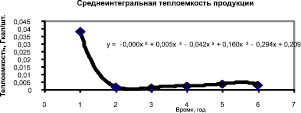

На рис. 5 приведены результаты аппроксимации среднеинтегрального координатного потенциала теплоемкости для завода полиномом пятой степени.

Аналогичные представления получены и для потенциала энергосбережения.

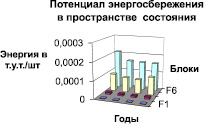

Координатная функция потенциала энергосбережения для каждого узла схемы приведена на рис. 6.

Функция (1) энергетического состояния завода за период реконструкции в пять лет имеет вид (9)

Zi = 1...5 = (Y1г; Y2г; Y3г; Y4г Y5г) = (8137204; 7996669; 7904322; 7894560; 7170670) (9).

Рис. 5. Экспериментальное изменение координатной функции

Как видно из (9) субъекту удалось достичь значительной экономии энергоресурсов. Экономия составила в т.у.т. с первого по пятый год

D = 8137204 – 7170670 = 966534 т.у.т./год.

Таким образом, применение субъектом методики функционального моделирования и параметра обобщенного энергетического потенциала для анализа и синтеза нового технологического процесса выработки кирпича позволяет за выбранный период модернизации упорядочить процессы внедрения энергосберегающих мероприятий. Получить возможность осознанного управления энерготехнологической составляющей производства из условия минимума потерь обобщенной энергии. Планово по мере получения информации о нарушении условий минимума потерь принимать меры по устранения перерасхода энергии.

Рис. 6. Координатно-временное изменение потенциала энергосбережения