При выборе режима пиления необходимо определить диаметр и число зубьев пилы, расстояние от центра пилы до рабочей поверхности стола. Диаметр пилы, например, по ГОСТ 980-80 находится как минимальный диаметр, необходимый для осуществления пиления. По этим вопросам автор имеет свое мнение, которое изложено ниже.

Условия стружкообразования при пилении Образование стружки при продольном пилении происходит в два этапа: сначала режущая кромка лезвия перерезает волокна древесины, а затем клин лезвия, проникая в массив, откалывает надрезанный элемент в плоскости волокон.

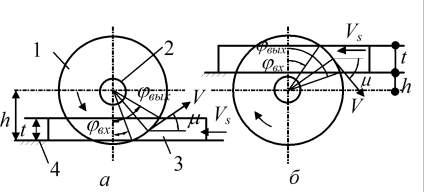

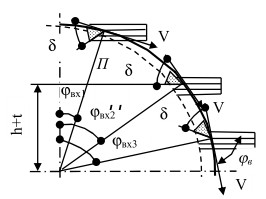

По характеру стружкообразования пилу можно разделить на две зоны: периферийную П и центральную Ц (рис. 2). В периферийной зоне угол встречи главной режущей кромки с волокнами древесины меньше угла резания лезвия, φв < d . Угол встречи φв есть угол между вектором скорости главного движения V и волокнами древесины, направленными в массив. В центральной зоне φв > d. На границе между зонами φв = d. Процесс стружкообразования в указанных зонах происходит по-разному.

В периферийной зоне волокна древесины упираются в переднюю грань лезвия, которая сжимает их и изгибает, как консольно закрепленную балку. Изогнутые волокна встречаются затем с главной режущей кромкой, которая надрезает их. Происходит непрерывный изгиб и подрезание волокон. Непрерывный подпор срезаемого слоя обеспечивает установившийся режим пиления с образованием гладких распиленных поверхностей.

В граничной зоне угол встречи с волокнами равен углу резания лезвия. Волокна древесины параллельны передней грани лезвия. Срезаемый слой сжимается в поперечном направлении, изгибается, а затем режущая кромка перерезает волокна древесины.

Рис. 1. Схема пиления древесины на станках с положением пильного вала: а - над столом; б - под столом

Рис. 2. Условия стружкообразования по зонам пилы

При пилении центральной зоной пилы главная режущая кромка встречается с волокнами древесины раньше, чем передняя грань. Волокна сначала перерезаются, а затем поступают на переднюю грань, которая подрезанный слой сжимает и изгибает. В этой зоне условия срезания стружки наиболее благоприятны.

При пилении центральной зоной угол входа φвх = φв; φв > δ; φвх > d; cosδ > cosφвх. Для граничного случая

![]() ,

,

где h - расстояние от центра пилы до стола, мм; t - высота пропила, мм; R - радиус пилы, мм.

Для работы центральной зоной необходима пила диаметром:

- для станков с нижним расположением пильного вала

![]() , (1)

, (1)

где h - минимально возможное расстояние от центра пилы до стола станка, мм

- для станков с верхним расположением пильного вала

![]() . (2)

. (2)

Диаметр круглой пилы, выбранный по формулам (1) и (2), обеспечивает наименьшие затраты энергии на пиление. Для доказательства такого вывода воспользуемся моделированием процесса пиления, используя расчетную модель определения скорости подачи станка.

Зависимость скорости подачи от числа зубьев пилы Исследование проводилось на модели [1] при следующих условиях: высота пропила t = 25; 40; 60; 100 мм, мощность механизма главного движения Р = 15 кВт, КПД привода - 0,94, частота вращения пильного вала n = 2000 мин-1, в станке с нижним положением пильного вала расстояние от центра пилы до стола h = 90 мм, порода древесины - береза, влажность W = 20%, угол резания зубьев d = 55°, удельная сила трения пилы в пропиле a = 0,7 МПа, диаметр пилы D = 500 мм, период стойкости пилы Т = 240 мин, число зубьев пилы Z = 36; 48; 60; 72.

Результаты расчетов приведены в таблице 1.

Таблица 1. Влияние числа зубьев пилы Z на скорость подачи Vs и число режущих зубьев z в пропиле

|

Параметры пиления |

Высота пропила (толщина заготовки) t, мм |

|||

|

25 |

40 |

60 |

100 |

|

|

Z=36 шт; Vs, м/мин |

333,7 |

177,8 |

95,0 |

32,6 |

|

z |

0,6 |

1,0 |

1,6 |

2,8 |

|

Z=48 шт; Vs, м/мин |

327,2 |

171,1 |

88,0 |

24,7 |

|

z |

0,8 |

1,4 |

2,1 |

3,8 |

|

Z=60 шт; Vs, м/мин |

320,7 |

164,4 |

81,0 |

16,9 |

|

z |

1,0 |

1,7 |

2,6 |

4,7 |

|

Z=72 шт; Vs, м/мин |

314,2 |

157,8 |

74,0 |

5,4 |

|

z |

1,3 |

2,0 |

3,2 |

5,7 |

С увеличением высоты пропила при постоянном диаметре пилы D=500 мм длина дуги контакта пилы с заготовкой становится больше. Увеличение количества зубьев на диске пилы вызывает уменьшение окружного шага зубьев, в результате чего число одновременно режущих зубьев z, постоянно расположенных на дуге контакта, увеличивается (z - средневзвешенная величина, не округляемая до целого числа). Величина z = l/tз, где l - длина дуги контакта, мм; tз - окружной шаг зубьев пилы, мм. Если z < 1, то на дуге контакта находится 0 или 1 зуб, то есть в некоторый момент времени пила вращается вхолостую. Если z < 2, то на дуге контакта находится 1 или 2 зуба.

С увеличением числа режущих зубьев z окружная сила резания, постоянно действующая на дуге контакта, увеличивается, а скорость подачи, при максимальной загрузке электродвигателя механизма главного движения по мощности, убывает.

Таким образом, если при выборе режима пиления главным критерием является увеличение производительности станка, то следует выбирать пилы с меньшим числом зубьев. Если же главным критерием является увеличение точности или улучшение шероховатости распиленных поверхностей, то в этом случае необходимо учесть следующее. При пилении древесины круглая пила, особенно с разведенными зубьями, испытывает поперечные колебания, которые гасятся при взаимодействии зубьев со стенками пропила. Для этого желательно, чтобы в пропиле находилось режущих зубьев z = (2...3).

Влияние высоты стола станка над центром пилы Исследование проведено на расчетной модели при следующих условиях: высота пропила t = 25; 32; 40; 50 мм, мощность механизма главного движения Р = 5,5 кВт, в станке с нижним положением пильного вала расстояние от центра пилы до стола h = 90; 110; 130; 150; 170; 190 мм, число зубьев пилы Z = 72 шт., D = 500 мм. Остальные параметры прежние.

Результаты расчетов, приведенные в таблице 2, показывают, что при минимальном значении высоты стола над центром пилы h число режущих зубьев тоже минимально, а поэтому скорость подачи, при полной загрузке электродвигателя механизма главного движения по мощности, максимальна. Объясняется это тем, что пила работает центральной зоной и длина дуги контакта пилы с заготовкой минимальна.

Таблица 2. Влияние высоты стола над центром пилы h на скорость подачи Vs и число режущих зубьев z в пропиле

|

Параметры пиления |

Высота пропила (толщина заготовки) t, мм |

|||

|

25 |

32 |

40 |

50 |

|

|

h= 90 мм; Vs, м/мин |

90,6 |

56,5 |

32,4 |

13,3 |

|

z |

1,3 |

1,6 |

2,0 |

2,6 |

|

h =110; Vs, м/мин |

92,5 |

57,0 |

31,9 |

8,0 |

|

z |

1,3 |

1,7 |

2,2 |

2,7 |

|

h =130; Vs, м/мин |

94,0 |

56,9 |

30,4 |

7 |

|

z |

1,4 |

1,8 |

2,3 |

2,9 |

|

h =150; Vs, м/мин |

94,8 |

55,5 |

27,3 |

5,5 |

|

z |

1,5 |

2,0 |

2,5 |

3,3 |

|

h =170; Vs, м/мин |

94,0 |

51,8 |

20,8 |

3,3 |

|

z |

1,7 |

2,2 |

2,9 |

3,8 |

|

h =190; Vs, м/мин |

89,3 |

42,1 |

7,7 |

-2,0 |

|

z |

2,0 |

2,6 |

3,5 |

4,9 |

Таблица 3. Влияние диаметра пилы на значения скорости подачи Vs и количества режущих зубьев z в пропиле

|

Параметры пиления |

Высота пропила (толщина заготовки) t, мм |

|||

|

25 |

32 |

40 |

50 |

|

|

D = 350 мм; Vs, м/мин |

93,6 |

56,2 |

29,1 |

6,2 |

|

z |

2,0 |

2,7 |

3,4 |

4,4 |

|

jв, град. |

54,0 |

52,4 |

50,5 |

48 |

|

D = 400 мм; Vs, м/мин |

95,9 |

58,8 |

32,3 |

7,7 |

|

z |

1,7 |

2,2 |

2,8 |

3,5 |

|

jв, град. |

59,1 |

57,8 |

56,4 |

54,4 |

|

D = 450 мм; Vs, м/мин |

98,4 |

60,9 |

34,4 |

13,4 |

|

z |

1,4 |

1,9 |

2,3 |

3,0 |

|

jв, град. |

62,8 |

61,8 |

60,6 |

59,0 |

|

D = 500 мм; Vs, м/мин |

90,6 |

56,5 |

32,4 |

13,3 |

|

z |

1,3 |

1,6 |

2,0 |

2,6 |

|

jв, град. |

65,8 |

64,8 |

63,8 |

62,4 |

|

D = 550 мм; Vs, м/мин |

86,3 |

54,1 |

31,3 |

13,2 |

|

z |

1,1 |

1,4 |

1,8 |

2,3 |

|

jв, град. |

68,1 |

67,3 |

66,3 |

65,1 |

|

D = 600 мм; Vs, м/мин |

82,4 |

51,9 |

30,2 |

12,9 |

|

z |

1,0 |

1,3 |

1,6 |

2,1 |

|

jв, град. |

70,0 |

69,3 |

68,4 |

67,4 |

С уменьшением длины дуги контакта резание древесины приближается к торцовому с большими затратами энергии на резание. С другой стороны затупление и износ зубьев пилы на коротких дугах контакта замедляется, коэффициент затупления уменьшается и это уменьшает затраты энергии на резание. Таким образом, на процесс резания действуют два фактора, по-разному влияющих на мощность резания: приближение к торцовому резанию и уменьшение затупления зубьев.

Влияние диаметра пилы на процесс пиления Исследование прове-дено на расчетной модели при следующих условиях: высота пропила t = 25; 32; 40; 50 мм, мощность механизма главного движения Р = 5,5 кВт, в станке с нижним положением пильного вала расстояние от центра пилы до стола h = 90 мм, число зубьев пилы Z = 72 шт. Остальные параметры прежние. Результаты исследо-ваний приведены в таблице 3.

Из таблицы следует, что максимальные значения скорости подачи при полной загрузке электродвигателя механизма главного движения получаются при пилении круглой пилой диаметром 450 мм. Расчетные значения диаметра пилы по формуле (1) для соответствующих высот пропила равны 401; 426; 453; 488 мм. Значения скорости подачи для этих диаметров равны 95,9; 59,9; 34,5; 13,3 м/мин. Эти значения близки к максимальным по таблице 3.

С ростом диаметра пилы увеличивается скорость главного движения, увеличивается угол встречи зубьев с волокнами древесины и пиление приближается к торцовому резанию, самому энергоемкому резанию. С другой стороны, с увеличением диаметра число режущих зубьев на дуге контакта убывает, что облегчает резание. Комплексное влияние противоположно действующих факторов приводит к тому, что с увеличением диаметра пилы скорость подачи сначала увеличивается, при D = 450 мм достигает максимальной величины, а затем монотонно убывает.

Таким образом можно считать, что значения диаметра пилы, полученные по формуле (1) обеспечивают максимальную производительность и минимальное энергопотребление при пилении.

СПИСОК ЛИТЕРАТУРЫ:

1. Глебов И.Т. Резание древесины. Избранные лекции. - Екатеринбург: УГЛТУ, 2005. - 98 с.