Сепарирование многокомпонентных сыпучих смесей воздушным потоком применяют в различных отраслях промышленности: сепарирование порошков в фармацевтической промышленности, порошковой металлургии, пищевой и перерабатывающей промышленности, строительной индустрии и др. Разделяемые компоненты должны при этом различаться по аэродинамическим свойствам. Получение конечных продуктов разделения в чистом виде возможно только в том случае, если вариационные кривые разделения не пересекаются.

Воздушные сепараторы могут использоваться для извлечения примесей из основного потока зерна, фракционирования исходного зернового материала [1–3], выделения примесей из отходов [4]. Эффективность работы воздушных сепараторов и производительность незначительно зависит от влажности и засоренности зерна в сравнении с другими рабочими органами. Поэтому совершенствование воздушных сепараторов [5, 6] поиск новых технологических схем их применения, оптимизация параметров воздушных сепараторов является актуальной научной задачей. Эффективность процесса воздушной сепарации зависит от точности определения конструктивных размеров сепарирующих камер, оптимальных значений скорости воздушного потока, скорости и угла ввода компонентов в воздушный поток, производительности [7–9].

Цель исследования: получить математические выражения для построения траекторий движения компонентов сепарируемых смесей в воздушном потоке, с помощью математического моделирования движения компонентов определить координаты зоны приема в зависимости от их исходных аэродинамических свойств.

Материалы и методы исследования

Критериями качества процесса воздушной сепарации при разделении исходного материала на две фракции является полнота разделения (процент или доля выноса легких примесей из основного материала в отходы) и потери основного продукта в отходы. Целесообразность применения технологии воздушного сепарирования определяется наличием в исходном материале компонентов, отличающихся от основного продукта аэродинамическими свойствами. Если таких отличий нет, применяются другие способы разделения. Если по физико-механическим свойствам компонентов исходной смеси ее можно разделить по нескольким признакам, то технологическая линия выстраивается таким образом, чтобы на первых этапах обработки можно было выделить наибольшее количество примесей и снизить нагрузку на последующие рабочие органы.

До 70 % примесей в исходном зерновом материале, поступающем на послеуборочную обработку, отделяются от семян основной культуры по аэродинамическим признакам. Эффективность процесса воздушного сепарирования повышается, если применять скоростной ввод исходного материала в воздушный поток. Этот эффект наиболее ощутим при высокой (до 15–20 %) засоренности исходного материала.

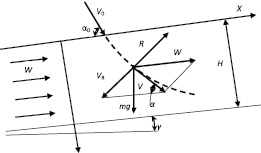

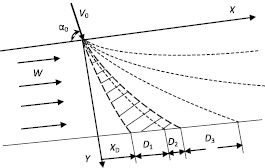

Для определения одного из основных параметров сепарирующей камеры – протяженности приемников фракций рассмотрим схему сил, действующую на частицу сепарируемого материала, которая движется в наклонном воздушном канале (рис. 1).

Рис. 1. Схема сил, действующая на частицу сепарируемого материала в наклонном воздушном канале

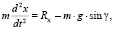

Исходный зерновой материал с начальной скоростью V0 вводится под углом α0 к направлению воздушного потока. Воздушный поток имеет скорость W, а угол наклона воздушного канала к горизонту равен γ. Текущее значение скорости частицы сепарируемого материала обозначено как V. Вектор скорости V образует с вектором скорости воздушного потока W угол α. На частицу материала действует следующая система сил: сила тяжести m·g и сила аэродинамического сопротивления R. Дифференциальные уравнения движения частицы в проекции на координатные оси X и Y будут иметь следующий вид:

(1)

(1)

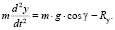

Сила аэродинамического сопротивления R, действующая на частицу со стороны воздушного потока, направлена противоположно вектору VR, а ее значение определяется по формуле

(2)

(2)

где cx – безразмерный коэффициент лобового сопротивления частицы; р – плотность воздуха, кг/м3; SM – площадь миделева сечения (площадь проекции частицы на плоскость, перпендикулярную вектору относительной скорости VR), м2.

Во время движения сепарируемых частиц в воздушном потоке их положение все время меняется. Аэродинамические свойства зерновых материалов удобнее всего характеризовать скоростью витания. Это такая скорость вертикального воздушного потока, при которой частица находится в нем в равновесном положении. Сила аэродинамического сопротивления уравновешивается силой тяжести частицы. В этом случае усредненное значение аэродинамических свойств частицы учитывается обобщенным коэффициентом парусности kw [10, 11]. Тогда силу аэродинамического сопротивления можно представить как

(3)

(3)

где kw – коэффициент парусности, м-1; m – масса частицы, кг; Vt – скорость витания, м/c.

В состоянии равновесия при нахождении частицы в воздушном потоке во взвешенном состоянии

(4)

(4)

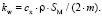

Из формулы (4) получаем математическое выражение для определения значения коэффициента парусности

(5)

(5)

Математическую связь коэффициента парусности с коэффициентом лобового сопротивления можно установить из равенства правых частей формул (2) и (3). Учитывая, что во взвешенном состоянии относительная скорость движения частицы VR равна скорости витания Vt, получаем

(6)

(6)

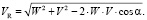

Вектор относительной скорости движения частицы VR является стороной параллелограмма, построенного на векторах VR и W. Вектор текущего значения абсолютной скорости частицы V является диагональю этого параллелограмма. Из соотношения сторон треугольника, построенного на векторах V, VR и W, следует, что

(7)

(7)

Для преобразований системы уравнений (1) заменим проекции векторов скорости V и ускорения на оси координат X и Y следующим образом:

(8)

(8)

Введем следующие подстановки:

(9)

(9)

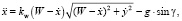

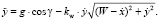

При движении частицы в воздушном потоке аэродинамическая сила R зависит от относительной скорости VR. Поэтому при определении R в выражении (3) параметр Vt необходимо заменять на VR. С учетом зависимостей (3)–(9) дифференциальные уравнения движения (3) принимают следующий вид:

(10)

(10)

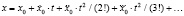

Решение дифференциальных уравнений движения материальной точки в воздушном потоке произведем методом разложения в степенные ряды в виде

(11)

(11)

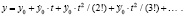

Индекс «0» означает начальные условия: начальную скорость частицы, угол ввода (рис. 1). Проведенные расчеты показывают, что четвертые члены уравнений (11) на порядок меньше предыдущих и при расчетах ими можно пренебречь. Для определения времени сепарирования ts (времени нахождения частицы в воздушном канале высотой H) приравняем координату Y во втором уравнении системы (11) величине H и получим

(12)

(12)

Полученные формулы позволяют рассчитать траекторию движения сепарируемой частицы, имеющей определенные аэродинамические свойства.

Результаты исследования и их обсуждение

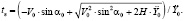

Компоненты исходной зерновой смеси, поступающей в воздушный канал, имеют большое разнообразие по аэродинамическим свойствам (рис. 2). Вариационные кривые распределения компонентов по скоростям витания частично перекрываются и получить при воздушном сепарировании в чистом виде зерно основной культуры или примеси невозможно. В чистом виде можно получить большую часть примесей – зона А и часть зерна – зона С. В диапазоне B вариационные кривые пересекаются, и в этом диапазоне скоростей витания получается промежуточная фракция, состоящая из зерна основной культуры и примесей.

Рис. 2. Примерный график плотности распределения (p) компонентов основной культуры (2) и примесей (1) по скоростям витания (Vt): А – диапазон получения примесей в чистом виде; В – диапазон получения смешанной фракции: зерно основной культуры и примеси; С – диапазон получения зерна основной культуры в чистом виде

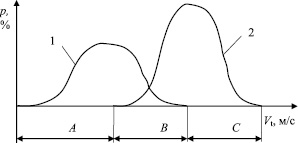

Рис. 3. Траектории движения компонентов: XD – абцисса начала зоны осаждения полноценного зерна; D1 – протяженность зоны приема чистого зерна; D2 – протяженность зоны приема чистого зерна и примесей; D3 – протяженность зоны приема примесей

Получение такой промежуточной фракции целесообразно, так как из основного потока выделяется значительная часть компонентов в чистом виде. Дальнейшая очистка промежуточной фракции должна производиться на других рабочих органах в зависимости от различия физико-механических свойств компонентов этой фракции.

Величина скорости компонентов VR зависит от скорости ввода V0 и от угла ввода α0. Поэтому для увеличения действующей на компоненты сепарируемого материала аэродинамической силы и повышения качества сепарации необходимо увеличение скорости ввода исходного материала в воздушный поток.

Расчеты траекторий движения компонентов зернового материала производились при следующих параметрах: скорость ввода компонентов в воздушный поток V0 = 5 м/c, угол ввода α0 = 600, скорость воздушного потока W = 8 м/с, высота воздушного канала H = 0,3 м. В результате расчета траекторий движения с помощью уравнений (11) установлено, что для зерна пшеницы с диапазоном скоростей витания 8,9 … 11,5 м/с значение XD = 0,265 м (рис. 3). Этой координате соответствует начало осаждения наиболее тяжелых зерен. Данные получены при высоте воздушного канала H = 0,3 м. Протяженность зоны приема полноценного зерна (D1 + D2) составляет 0,059 м. Начало зоны осаждения примесей (XD + D1), имеющих скорость витания 0 … 9,5 м/с, составляет 0,294 м. Проведенные экспериментальные исследования траекторий движения компонентов показали их максимальное отклонение от расчетных значений в пределах 14 %.

Легкие примеси выносятся воздушным потоком и не осаждаются. В зоне D2 происходит осаждение как полноценного зерна, так и примесей. С помощью полученных в данной работе математических зависимостей можно так же определить максимальное значение скорости витания частиц, которые выносятся воздушным потоком по каналу и не будут осаждаться в приемнике фракций. Для вышеприведенного примера это значение скорости витания составляет 0,56 м/c.

Заключение

1. Математическое моделирование траекторий движения компонентов позволяет получить координаты и протяженность зоны приема компонентов, имеющих различные аэродинамические свойства. Оптимизация процесса воздушной сепарации должна производиться путем установления оптимальных значений параметров ввода сепарируемой смеси и скорости воздушного потока.

2. В процессе работы аэродинамические свойства компонентов и исходная засоренность материала могут меняться. Поэтому в зоне приема фракций необходимо предусматривать регулировочные устройства (поворотные заслонки, перемещение приемников фракций вдоль оси X). В случае перекрытия вариационных кривых распределения компонентов сепарируемого материала можно получать несколько фракций: чистое зерно, примеси, промежуточные фракции с содержанием зерна и примесей (рис. 3).

3. Выделение из общего потока обрабатываемого материала однородных фракций позволяет разгрузить основное оборудование для очистки зерна, снизить повреждение зерна, уменьшить энергетические затраты на послеуборочную обработку.

Библиографическая ссылка

Пивень В.В., Уманская О.Л., Кривчун Н.А. МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ТРАЕКТОРИЙ ДВИЖЕНИЯ КОМПОНЕНТОВ ПРИ ВОЗДУШНОМ СЕПАРИРОВАНИИ СЫПУЧИХ СМЕСЕЙ // Современные наукоемкие технологии. 2019. № 2. С. 128-132;URL: https://top-technologies.ru/ru/article/view?id=37421 (дата обращения: 03.07.2025).