Исторически сложилось так, что первые системы автоматического управления (САУ) газотурбинными двигателями (ГТД) были гидромеханическими и представляли собой обыкновенный центробежный регулятор. Конструктивно центробежный регулятор был встроен в систему топливопитания, а в кабине пилота находилась рукоятка управления двигателем, с помощью которой изменялась затяжка пружины центробежного регулятора и, соответственно, режим работы двигателя.

По мере появления новых поколений ГТД увеличился и набор функций, выполняемых САУ [1]: резко возросло количество управляющих и управляемых параметров (до 16 на современных ГТД). В структуру современных САУ встроен бортовой компьютер, а исполнительная гидромеханическая часть системы совмещена с системой топливопитания.

Расширение функциональных возможностей САУ ГТД привело к необходимости поиска механизма проектирования и доводки САУ в автономном режиме, т.е. до установки ее на ГТД. Такой подход был найден и получил название «полунатурное моделирование».

Термин «полунатурное моделирование» появился в середине прошлого столетия, что было связано с появлением вычислительной техники. По своей сути этот термин означает, что часть реальной САУ заменяется ее математической моделью. Чаще всего именно ГТД заменялся моделью, а остальные элементы САУ – электронный блок, датчики, топливные агрегаты – были реальными. Так появились стенды полунатурного моделирования (СПМ).

В настоящей статье рассматривается процесс становления СПМ с точки зрения развития сложных систем, имеющих различную физическую природу.

Рассмотрим вопрос о том, какое содержание вкладывается в само понятие «развитие сложных систем», к которым и относятся СПМ.

Для технических систем более привычно понятие развития как процесса последовательной смены поколений системы, характеризуемых собственными жизненными циклами, включающую в себя последовательную смену этапов: зарождение, функционирование, эволюция, деградация, перерождение [2].

Система считается развивающейся, если она способна переходить целенаправленно из одного качественного состояния в другое.

Рассматривая СПМ как сложную техническую систему, выделим его основные элементы: ГТД и его модель, агрегат дозирования топлива (АДТ) (другое название – насос-регулятор (НР)) и его модель, электронный блок управления и его модель. В структуре СПМ также присутствуют: система контроля и измерения параметров, датчики, имитаторы датчиков и т.д. Однако остановим свое внимание именно на трех основных вышеперечисленных элементах и рассмотрим процесс их развития в зависимости от конкретного назначения СПМ последовательно на примере развития его основных составляющих блоков: моделей ГТД, моделей насосов-регуляторов и электронной аппаратуры.

Цель работы: создание комплексного подхода к разработке полунатурного стенда нового поколения.

Развитие математических моделей ГТД

Первые модели для исследования САУ ГТД представляли собой линейное звено первого порядка [3], при этом коэффициент усиления рассчитывался в окрестности рабочей точки по статической характеристике, а постоянная времени – по переходному процессу. При изменении режима работы ГТД все расчеты повторялись. Процесс был достаточно трудоемким и неэффективным.

С развитием методов газодинамического расчета ГТД и совершенствованием технологии его испытаний была экспериментально получена динамическая характеристика (ДХ) двигателя [3], представляющая собой набор зависимостей «расход топлива – частота вращения ротора турбокомпрессора» при постоянном ускорении ротора. В дальнейшем именно ДХ использовалась для моделирования ГТД, но при этом совершенствовались методы ее представления уже в зависимости от применяемой вычислительной техники.

Перечислим несколько наиболее широко применяемых видов моделей.

Кусочно-линейная модель двигателя

Совокупность линейных моделей для различных установившихся режимов в сочетании с правилом, позволяющим выбрать одну из моделей в каждой расчетной точке [4].

Быстросчетная динамическая модель ГТД с переменными коэффициентами

Как описано в работе [5], такая модель базируется на методах построения динамических моделей с переменными коэффициентами в сочетании с идеей объединения параметров линейной динамической модели с нелинейными статическими характеристиками. При этом точность воспроизведения статических и динамических свойств ГТД такими моделями определяется точностью задаваемых параметров и их количеством. Именно этот тип моделей наиболее широко применяется в настоящее время, несмотря на существенные недостатки: невысокая динамическая точность, качество перехода с одной модели на другую зависит от выбора способа «склейки» моделей.

Нейросетевая модель

Нейросетевой подход к представлению модели двигателя в виде «черного ящика» предполагает использование нейронной сети (НС) с определенной структурой и с большим количеством настраиваемых коэффициентов [6].

Известно, что выбор структуры математических моделей для аппроксимации функций нескольких переменных с помощью классических методов достаточно проблематичен. Поэтому НС-модели подходят для того, чтобы аппроксимировать нелинейные характеристики с высокой точностью и обеспечить вычисления в реальном масштабе времени. К недостаткам нейросетевого подхода можно отнести: подбор обучающей выборки, структуры сети, алгоритма обучения [7].

Развитие математических моделей гидравлических исполнительных устройств

Гидравлическое исполнительное устройство, основным элементом которого является АДТ с дроссельной иглой, имеет целый ряд особенностей: большое разнообразие элементов (дроссели постоянного или переменного сечения, поршни, заслонки, пружины и т.д.); различные связи между элементами (гидравлические, механические, комбинированные); тесная связь между схемой и конструкцией; наличие «паразитных нелинейностей», например сухое трение; ограничение рабочей зоны как отдельных элементов, так и узлов.

Ссылаясь на полученные результаты в работе [8, 9], где показано, что для моделирования АДТ используется передаточная функция элемента, представляющая собой апериодическое или колебательное звено. Такая передаточная функция получается из нелинейной системы дифференциальных уравнений, в которую входят баланс сил на сервопоршне дроссельной иглы и баланс расходов в проточных полостях подвижных элементов. Качество управления двигателем снижается при изменении режима работы элемента, что требует корректировки алгоритмов управления. Проблематичность автоматизации такого метода связана с затруднительной автоматизацией, так как в процессе работы элемента получается приближенный результат. А также математическая формула не всегда отражает реальную конструкцию АДТ.

Однако именно такой метод в настоящее время используется на СПМ, на которых производится отладка алгоритмов управления ГТД [10]. Для получения более достоверных результатов испытаний целесообразно использовать не модели АДТ, а реальные НР в сочетании с реальной электронной аппаратурой, поскольку динамические процессы, происходящие в реальном агрегате, носят сложный нелинейный и многочастотный характер [11, 12].

Для подтверждения вышесказанного рассмотрим различные варианты СПМ.

История создания СПМ

Первые СПМ, появившиеся в середине прошлого столетия, были оборудованы аналоговыми ЭВМ (МН-7 и т.п.), что ограничивало возможности СПМ [13].

В дальнейшем в состав СПМ уже вошли аналого-цифровые комплексы, что позволило исследовать работу САУ ГТД на различных режимах, включая нештатные ситуации (стенд У-100, разработанный в Центральном институте авиационного моторостроения ЦИАМ).

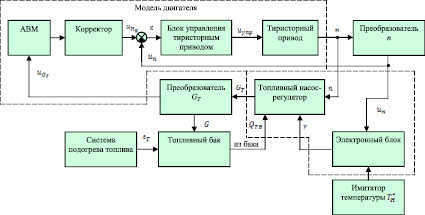

Структура такого СПМ представлена на рис. 1.

Рис. 1. Функциональная схема первых СПМ [13]

СПМ функционировал следующим образом. На аналоговой ЭВМ реализована имитационная модель ГТД, в основу которой положена его ДХ, полученная расчетным или экспериментальным путем. Сигнал с аналоговой вычислительной машины (АВМ), пропорциональный требуемой частоте вращения ротора ГТД, поступает на вход тиристорного электропривода, который, в свою очередь, приводит во вращение НР. Изменением требуемого расхода топлива управляет электронный блок в зависимости от заданной программы управления ГТД. Сигнал с датчика расхода топлива поступает опять на вход АВМ, а само топливо возвращается в топливный бак через систему фильтров. Таким образом, топливо циркулирует по замкнутому кругу не выгорая.

Именно этим фактом обеспечивается сравнительно невысокая стоимость проводимых испытаний [14].

Подобный СПМ позволил существенно расширить диапазон проводимых испытаний, а именно: снимать статические и динамические характеристики системы и ее элементов; исследовать САУ ГТД на устойчивость во всем многообразии режимов работы и условий применения; имитировать нештатные режимы работы, например отказы датчиков; оценивать влияние изменения физико-механических свойств топлива на работу системы.

Технология проведения испытаний на СПМ была достаточно трудоемкой, поскольку приходилось многократно останавливать стенд и проводить настройку НР в соответствии с требованиями технического задания. Поэтому на следующих поколения СПМ реальную топливную аппаратуру заменили ее имитационными моделями различного уровня сложности, начиная от передаточной функции до системы нелинейных дифференциальных уравнений.

Развитие вычислительной техники позволило осуществить переход от аналоговой ЭВМ к высокопроизводительным компьютерам, а появление алгоритмов, работающих в режиме реального времени, существенно расширило возможности СПМ.

Современные стенды полунатурного моделирования

В таблице приведено описание существующих СПМ, предназначенных для исследования САУ ГТД.

Существующие СПМ (составлена на основе [15–19])

|

Название |

Необходимость наличия объекта исследования |

Назначение |

|

Стенд разработки НПП «МЕРА» |

Объект исследования (ГТД) |

Оптимизация используемых компонентов, конструкционных материалов, конструкторских решений, анализ напряженно-деформированного состояния конструктивных элементов для согласования результатов испытаний с расчетными значениями. Статические испытания имитатора двигателя ПД-14 |

|

ИВК InSys |

Объект исследования (ГТД) |

Сбор и регистрация данных испытания ГТД или их агрегатов и контроль за процессом испытания в режиме реального времени |

|

УИВК, реализованный в рамках проектов ОАО «НПО «Сатурн» (совместно с НПП «Молния») |

Объект исследования (ГТД) |

Комплексная автоматизация процесса испытаний ГТД |

|

Стенд разработки ЦАГИ им. проф. Н.Е. Жуковского |

Компьютерные модели объекта (ГТД), гидромеханических и пневматических исполнительных частей САУ, контроля и диагностики (САУКД типа FADEC), физические модели датчиков и электрических исполнительных механизмов, а также натурные блоки системы управления типа FADEC |

Программный комплекс для моделирования и анализа динамики самолета для пилотажных стендов и стендов для экспериментальной отработки системы управления и ее элементов |

|

Стенд разработки ОКБ «СУХОГО» и МГУ им. М.В. Ломоносова |

Корпус двигателя (с демонтированными роторами компрессора и турбины) с автоматикой топливорегулирующей аппаратуры и органов механизации воздухозаборника |

Наземная интеграция бортового радиоэлектронного оборудования (БРЭО), средств вооружения истребителя, а также сопровождение летных испытаний ПАК ФА |

Наибольший интерес для разработчиков представляет СПМ САУ ГТД, полученный на НПО «Сатурн». Основное назначение испытательного стенда – комплексная автоматизация процесса испытаний ГТД, включая сбор данных, хранение и постобработку данных, а также управление стендовыми системами [16].

Создание СПМ потребовало и создания технологии полунатурного моделирования [3].

Экспериментальные исследования и моделирование ГТД и их САУ являются одним из важнейших и необходимых этапов при их разработке, доводке, проверке функционирования и сертификации. Такие исследования требуют создания специальной технологии комплексного моделирования, позволяющей подтверждать надежность, работоспособность и требуемые характеристики систем до установки их на двигатель или самолет. Наличие такого подхода позволяет сократить объем и сроки дорогостоящих натурных испытаний.

Современная технология полунатурного комплексного моделирования ГТД и его систем представляет собой совокупность методов моделирования, методик испытаний, комплекса программных и аппаратных средств в составе СПМ. Данная технология отличается большим разнообразием структур и наличием большого количества аппаратных и программных решений, особенно тех, что касаются системы имитации физических сигналов датчиков и исполнительных механизмов САУ ГТД [21].

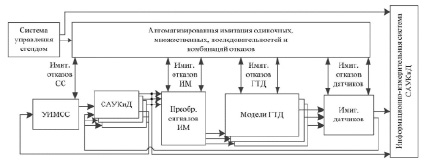

На рис. 2 представлена схема СПМ, реализованного в НПП «Молния».

Рис. 2. Схема универсального стенда полунатурного моделирования системы автоматического управления, контроля и диагностики ГТД [20]

Анализируя представленные материалы по СПМ, можно сделать вывод, что в научной литературе при описании возможностей СПМ речь практически всегда идет об имитаторах исполнительных систем, таких как АДТ или НР. Объяснить этот факт достаточно просто – технология настройки ручная, достаточно трудоемкая и сводится, по сути, к многократной замене дроссельных пакетов и изменению затяжки пружин в элементах НР. Поэтому до проведения испытаний всей САУ на СПМ целесообразно провести вычислительный эксперимент, с помощью которого определить диапазон требуемых значений регулировочных параметров элементов НР.

Под вычислительным экспериментом будем понимать моделирование сложного технического устройства – НР – с проведением систематического исследования и построением его обобщенных статических и динамических характеристик.

Принято выделять следующие этапы вычислительного эксперимента: постановка задачи исследования; разработка автоматизированного виртуального стенда; проведение исследований; получение основных требуемых характеристик [21].

Под виртуальным стендом понимают совокупность исходных данных, математических моделей, алгоритмов и программ, которые в полной мере могут обеспечить проведение вычислительного эксперимента, т.е. исследовать техническое устройство.

В работе [22] рассматривается методика проведения вычислительного эксперимента. На примере сервопоршня дроссельной иглы АДТ. Данная методика положена в основу виртуального стенда.

Как вариант дальнейшего развития СПМ рассмотрим возможности объединения в единую информационную среду вычислительного стенда и СПМ.

Поскольку в настоящее время ведутся интенсивные работы по повышению эффективности различных видов авиационной и ракетной техники за счет применения в топливной системе новых конструкционных материалов, обладающих предельной прочностью и износостойкостью и ориентированных на использование новых видов топлив, представляется целесообразным расширить возможности СПМ. Осуществить подобное расширение возможно за счет введения в структуру СПМ вычислительного стенда, с помощью которого проводится настройка топливного агрегата до проведения полунатурного эксперимента [23].

Создание автоматизированного стенда, включающего в себя автоматизированные установки получения топлива, а также материала с заданными свойствами, с одновременным проведением сначала вычислительного эксперимента, а затем и полунатурного, позволит существенно сократить затраты на испытания, выбрать необходимую конструкцию топливных элементов. Предполагается, что все установки, входящие в состав стенда, будут объединены в единое информационное поле, что позволит корректировать процесс испытаний. Аналогов подобных СПМ нет.

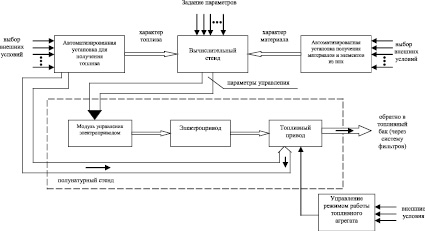

В рамках настоящей работы описывается решение нескольких взаимосвязанных задач, объединенных в единый комплексный подход, основанный на применении современных информационных технологий. Структура автоматизированного СПМ приведена на рис. 3.

Рис. 3. Структура автоматизированного СПМ

Информация с автоматизированных установок получения топлива и материала с заданными свойствами передается на вычислительный стенд, на котором исследуются элементы топливного агрегата и проводится их настройка. По полученным данным корректируются параметры топливной системы и проводятся полномасштабные испытания на СПМ.

Созданию подобного вычислительного комплекса для СПМ предшествует определенный цикл работ, что перечислено ниже.

Для уменьшения разброса физико-механических параметров полученных материалов и обеспечения устойчивости их свойств необходимо создание математических моделей процессов изготовления соответствующих элементов (золотниковых пар, гидросопротивлений и т.п.). Основываясь на данных, полученных в ходе вычислительных экспериментов, предполагается оптимизировать условия и режимы технологических процессов получения новых материалов.

Ссылаясь на работу [24], в которой описано, что «топлива для сверхзвуковой авиации должны обладать рядом специальных свойств, в том числе: высокая плотность, низкое содержание серы и ароматических углеводородов, приемлемые низкотемпературные свойства. Особое внимание уделяется плотности топлив – высокая плотность обеспечивает прирост мощности двигателя, увеличивает максимальную развиваемую скорость и дальность полета». Динамические процессы в топливной автоматике зависят от плотности применяемого топлива, учитывая это свойство топлива, становится возможной коррекция настройки топливной автоматики в целом, что позволит повысить точность алгоритмов управления летательным аппаратом.

Согласно мировой статистике, большинство аварий в авиации происходят по вине топливной автоматики. Основная причина – разрушение элементов и попадание в регулировочные отверстия металлических микрочастиц. Это приводит к изменению режима работы двигателя и может вызвать аварийную ситуацию вплоть до разрушения топливной системы. Возможно появление кавитационных режимов работы топливных агрегатов, особенно при предельно допустимых условиях эксплуатации. Определенные проблемы возникают и при переходе с одного вида топлива на другой, что требует полной перенастройки топливной аппаратуры, а следовательно, и проведения нового цикла испытаний.

Опираясь на описанное выше, для вычислительного стенда разрабатывается комплекс математических моделей для описания гидродинамических процессов, протекающих в элементах топливной автоматики с учетом материала, из которого они изготовлены, их конструктивных особенностей и физико-механических свойств топлива, а также режимов эксплуатации, включая кавитационные режимы.

Далее изготавливаются элементы топливной автоматики (сервопоршни, золотниковые пары, дроссельные пакеты и т.д.), производятся сборка агрегата и испытания уже на типовом полунатурном стенде с управлением от вычислительного стенда. Предусмотрена имитация различных режимов работы и условий применения летательного аппарата [24].

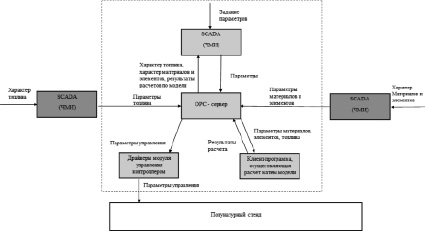

Ниже представлена структура вычислительного стенда для моделирования элементов топливных систем (рис. 4).

Рис. 4. Структура вычислительного стенда для моделирования элементов топливных систем [24]

Связь между блоками на схеме обозначена стрелками. Все блоки объединены в локальную вычислительную сеть (ЛВС). Задание параметров топлива, материалов и элементов осуществляется с помощью ручного ввода через человеко-машинный интерфейс (ЧМИ) и с использованием датчиков. OPC-сервер обеспечивает передачу данных между контроллером (блок «драйверы модуля управления контроллером»), внешними программами (блок «клиент-программа, осуществляющая расчет математической модели») и ЧМИ, реализованным с помощью SCADA. Любой сигнал модели может быть передан на сервер и, соответственно – в контроллер. С помощью центрального ЧМИ предусмотрена возможность изменять необходимые параметры, поступающие на OPC-сервер и таким образом регулировать ход эксперимента. Также OPC-сервер осуществляет функцию хранения экспериментальных данных для дальнейшего анализа.

Для разработки модели базы данных (БД) вычислительного стенда моделирования элементов автоматики топливных систем необходимо: определить «сущности» и их параметры; обеспечить доступ к системе пользователей с различными правами доступа; обеспечить возможность проведения эксперимента.

Данные о пользователях с правами доступа хранятся в таблице «Оператор». Для разграничения прав доступа к разным частям системы вводятся роли. Проведение эксперимента требует использования входных данные, полученных с датчиков, так и ручным способом через ЧМИ одного из операторов. Данные с датчиков и введенные с ручного ввода сохраняются в таблицах «Топливо» и «Материал» в исходном виде. В таблицу «Эксперимент» сохраняются данные, выбранные для проведения эксперимента.

Внешняя клиент-программа содержит параметры деталей и конструкторскую схему АДТ, которая обращается к собственной библиотеке деталей и их параметров. В зависимости от конструкторской схемы меняется и сетевая модель, используемая для расчетов. Выбор сетевой модели также осуществляется внешней программой-клиентом. Выбранные параметры передаются в общую БД при помощи уникального для каждой детали кода.

Библиотека программы-клиента содержит следующие столбцы, предназначенные для определения параметров деталей и конструкторской схемы: «Вид детали» – текстовое поле, «Вид отверстия» – текстовое поле, «Функция S = f(x), x – ход» – текстовое поле, «Вид геометрии» – структура данных, «Наличие дополнительной пружины» – булевый, «Код» – текстовое поле [24].

Составленная при помощи клиент-программы конструкторская схема также содержит уникальный код, передаваемый во внешнюю БД и позволяющий идентифицировать ее в библиотеке программы-клиента.

На рис. 5 показана модель БД вычислительного стенда для моделирования элементов топливных систем.

Рис. 5. Модель БД вычислительного стенда для моделирования систем топливной автоматики [24]

Получена БД для моделирования системы топливной автоматики. По аналогии предполагается создание БД, учитывающей физико-механические свойства авиационных и ракетных топлив для различных летательных аппаратов.

Заключение

В работе проанализированы основные направления развития СПМ. Приведены схемы существующих стендов, на основе чего предложена структура вычислительного стенда для моделирования элементов топливных систем. Вычислительный стенд включает в себя технологию полунатурного моделирования, которая эффективно применяется для проектирования различных систем автоматического управления. Также в работе представлена модель БД для вычислительного стенда, предназначенная для учета свойств топлив для различных летательных аппаратов.

Создание стенда подобного вида предполагает возможность сокращения затрат на испытания и выбор желательной конструкции топливных элементов, так как все установки, входящие в состав стенда, планируется объединить в неделимое информационное поле для коррекции процесса испытания.