Углепластики широко применяются в качестве конструкционных материалов в различных отраслях промышленности, в том числе в авиастроении, автомобилестроении, в ракетно-космическом производстве и др. при изготовлении силовых элементов, несущих панелей и многих других деталей, от которых требуется сочетание высокой прочности, легкости, термостойкости и долговечности [1–3]. Сложные условия эксплуатации изделий из углепластиков и постоянно повышающиеся требования по повышению их надежности приводят к необходимости совершенствования эксплуатационных характеристик существующих материалов [4–6].

Одним из современных методов придания углепластикам новых свойств является использование углеродных тканей (лент) с предварительно нанесенным на них металлическим покрытием. Основной целью металлизации является изменение физико-химических свойств поверхности углеродных тканей, что позволяет регулировать их теплофизические свойства [7–9]. Создание углепластиков с новым комплексом функциональных свойств повысит конкурентоспособность изделий.

Авторами работ [10, 11] доказана эффективность применения медного покрытия для повышения теплопроводности углепластиков. В настоящей работе, для нанесения на поверхность углеродной ленты медного покрытия, использована вакуумная технология магнетронного распыления [12], суть которой состоит в том, что атомы напыляемого металла выбиваются из мишени ионами аргона и переносятся на поверхность углеродной ленты, где формируется твердое металлическое тонкопленочное покрытие.

Нанесение на поверхность углеродных лент медного покрытия позволяет использовать сварочные технологии для их соединения между собой. Использование сварки для соединения между собой армирующих материалов приведет к повышению прочности при межслоевом сдвиге, что в перспективе позволит применять вместо органических связующих – неорганические, основным преимуществом которых являются существенно большие значения рабочих температур, которые могут достигать 1000 °С [13], тогда как теплостойкость углепластиков на органических связующих, как правило, не превышает 250 °С.

Однако для проведения сварки необходимо знать тепловые нагрузки, при которых, с одной стороны, не будет происходить расплавление медного покрытия на поверхности углеродной ленты, а с другой стороны, будут обеспечиваться условия возникновения сварного шва (или сварной точки).

Цель работы: исследование влияния электрического поля на углеродные ленты с медным покрытием.

Материалы и методы исследования

В качестве объекта исследований выбрана углеродная лента FibArm Tape-230|300 (ТУ 1916-018-61664530-2013), толщиной 0,21 мм. Для нанесения на углеродную ленту медного покрытия использовалась отечественная промышленная установка магнетронного распыления ММР-1800М [7, 12]. В качестве мишени использовалась медь марки М1. Напыление проводили при следующих режимах: ток магнетрона 10 А; напряжение 300 В. Общая продолжительность напыления медного покрытия на рулон углеродной ленты длиной 25 м составила 5,5 ч: установка рулона с лентой в машину – 0,3 ч, создание вакуума – 3 час, напыление с использованием двух магнетронов – 2,2 ч. При использовании четырех магнетронов продолжительность напыления сокращается в два раза. Перед металлизацией на этой же машине проводили плазменную обработку углеродной ленты, что позволило не только повысить адгезионную прочность между углеродной лентой и покрытием, но и снизить значения среднеквадратических отклонений всех измеряемых характеристик.

Работа состояла из экспериментальной и теоретической части.

В экспериментальной части определяли механические характеристики элементарных нитей до и после нанесения на углеродную ленту медного покрытия. Оценку механических характеристик проводили на разрывной машине Zwick/RoellZ010. Для определения прочности элементарной нити и величины ее относительного удлинения использовали бумажные рамки, в которые вклеивалась элементарная нить. После закрепления бумажной рамки в захваты разрывной машины рамка разрезалась и проводились испытания элементарных нитей на растяжение. Для определения средних значений прочности, величины относительного удлинения и значений диаметров элементарных нитей испытывали не менее 20 образцов.

Измерение диаметра элементарной нити проводилось на поляризационном микроскопе МИН-8. Толщину слоя медного покрытия определяли с помощью атомно-силового микроскопа SOLVER 47PRO.

В экспериментальной части работы также отрабатывали технологию ультразвуковой сварки углеродных лент с медным покрытием между собой. Для проведения сварки использовали генератор ультразвука, волновод подсоединяли перпендикулярной плоскости сварного шва, динамическое усилие прикладывали со стороны излучателя. Сварку проводили на следующих режимах: сдавливающее усилие – 0,1кН; потребляемая мощность – 4–4,2 кВт; рабочее время сварки – 1,5 с.

Амплитуду механических колебаний при проведении ультразвуковой сварки варьировали от 10 до 30 мкм. В процессе сварки фиксировали значения температур, при которых происходило расплавление медного покрытия.

В теоретической части работы проводили расчет температурных полей в программе COMSOL Multiphysics, что позволило рассчитать температурные поля, возникающие в процессе сварки непосредственно в тонком слое медного покрытия.

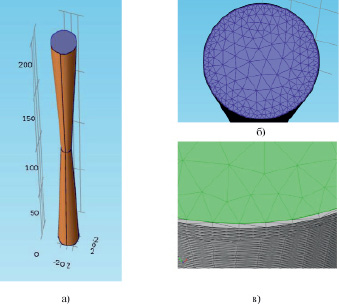

Для моделирования влияния электрических полей была создана осесимметричная модель элементарной нити (рис. 1, а), состоящая из двух усеченных конусов, диаметр которых первоначально изменяется от 7 мкм до 6 мкм на длине 100 мкм, а затем снова расширяется до 7 мкм. Такая модель позволила изменить контур волокна таким образом, чтобы искусственно создать на нем участок с наибольшей концентрацией тепловых нагрузок. За счет уменьшения площади поперечного сечения на этом участке будет возрастать плотность тока, что и приведет к возрастанию температур. В качестве основного критерия использовались не абсолютные значения температур, а их относительная величина, т.е. разница между температурой на участке с наименьшей площадью и торцами.

При моделировании были использованы геометрические характеристики элементарных нитей углеродной ленты FibArm Tape-230|300, на которой находилось покрытие из меди, толщиной 100 нм (рис. 1, б, в). Для моделирования использовалась неструктурированная расчетная сетка с тетраэдрическими элементами от 100 до 300 нм.

Для моделирования медного покрытия использовалась тетраэдрическая расчетная сетка, с размером одного элемента 60 нм. При создании конечно-элементной модели были использованы следующие допущения:

– между элементарной нитью и медным покрытием имеет место полное прилегание;

– медное покрытие по всему периметру элементарной нити имеет одинаковую толщину;

– элементный состав медного покрытия не содержит примесей и является единым для всех элементарных нитей;

– подводимое тепло полностью расходуется на нагрев и не рассеивается в окружающую среду.

Результаты исследования и их обсуждение

В табл. 1 приведены результаты механических испытаний элементарных нитей до и после нанесения на них медного покрытия.

Таблица 1

Свойства элементарных нитей до и после нанесения медного покрытия

|

Характеристики |

Тип металлического покрытия |

Значение показателя |

Дисперсия |

|

Разрушающее напряжение, МПа |

Без покрытия |

3110 |

870 |

|

Относительное удлинение, % |

2,05 |

0,62 |

|

|

Диаметр, нм |

8610 |

260 |

|

|

Разрушающее напряжение, МПа |

Медное покрытие |

4490 |

140 |

|

Относительное удлинение, % |

1,9 |

0,5 |

|

|

Диаметр, нм |

8710 |

120 |

Рис. 1. Осесимметричная модель элементарной нити (а), конечно-элементная модель элементарной нити (б) и металлического покрытия (в) на элементарной нити

В результате проведенных механических испытаний установлено, что величина разрушающего напряжения элементарной нити, при нанесении на углеродную ленту медного покрытия увеличилась на 44 %. Величина диаметра элементарной нити, при нанесении на углеродную ленту медного покрытия, увеличилась всего на 1,2 %. Очень существенно изменилась величина среднеквадратического отклонения при испытании элементарных нитей с медным покрытием. Дисперсия разрушающего напряжения снизилась в 6,2 раза, а дисперсия диаметра – в 2,16 раз. Таким образом, нанесение медного покрытия приводит не только к повышению механической прочности элементарной нити более чем на 40 %, но и снижает более чем в 6 раз характеристики дисперсии. Это позволяет предположить, что наличие на углеродной ленте медного покрытия способствует повышению качества углеродной ленты.

При проведении ультразвуковой сварки оценивали изменение температуры на поверхности медного покрытия в зависимости от частоты. Полученные данные приведены в табл. 2.

Таблица 2

Значения температур, при которых происходило расплавление медного покрытия на углеродной ленте

|

Частота, КГц |

Температура на поверхности медного покрытия, °С |

Качественная оценка структуры медного покрытия |

Содержание меди, % |

|

10 |

280 |

Структура однородная |

84 |

|

15 |

325 |

Наличие единичных дефектов |

68 |

|

20 |

370 |

Наличие небольших дефектов |

37 |

|

25 |

446 |

Наличие множественных дефектов |

15 |

|

30 |

500 |

Структура полностью повреждена |

0 |

В результате проведенных исследований установлено, что имеет место существенное уменьшение температуры, при которой происходит плавление медного покрытия (с 1083 °С до 500 °С).

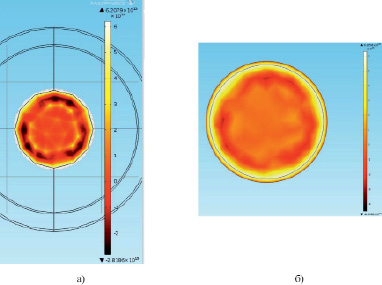

Рис. 2. Результаты моделирования тепловых полей при воздействии электрического излучения на элементарную углеродную нить с покрытием, при толщине покрытия из меди 100 нм (а) и 300 нм (б)

Результаты теоретических исследований тепловых полей частично приведены на рис. 2 и показаны в табл. 3.

В процессе моделирования использовались следующие режимы:

– продолжительность воздействия электрического тока 0,1 с;

– напряжение на одном из торцов углеродной нити 106 В;

– свободный торец углеродного волокна заземлен.

Таблица 3

Результаты моделирования температур

|

Условия моделирования |

Значения температур Т, °С |

|

|

Разность потенциалов на концах волокна U, В |

углеродной нити |

медного покрытия |

|

1 |

49,95 |

50,75 |

|

2 |

139,95 |

143,15 |

|

3 |

289,95 |

296,95 |

|

3,5 |

387,45 |

397,05 |

|

4 |

499,95 |

512,45 |

|

5 |

769,85 |

789,45 |

Анализ полученных результатов показывает нелинейный рост температур углеродной элементарной нити и тонкой пленки меди в зависимости от приложенной разности потенциалов. Разница в температурах между ними не превышает 3 %.

Выводы

В результате проведенных экспериментальных исследований установлено, что величина разрушающего напряжения элементарной нити, при нанесении на углеродную ленту по технологии магнетронного распыления медного покрытия, увеличилась на 44 %, а величина среднеквадратического отклонения снизилась более чем в 6 раз, что позволяет предположить, что наличие на углеродной ленте медного покрытия способствует повышению качества углеродной ленты.

С помощью технологии ультразвуковой сварки возможно соединить между собой углеродные ленты с нанесенным на них медным покрытием. В процессе сварки было установлено, что имеет место расплавление медного покрытия при температурах выше 370 °С, что существенно ниже, чем у монолитного материала. В результате расчетов было установлено, что температура тонкой пленки меди на 3 % выше, чем у нагретого углеродного волокна.