Разрабатываемые наукой инновационные технологии находят применение в различных отраслях производства, в том числе и в строительстве. Их использование совершенствует строительное производство: сокращает сроки строительства, позволяет уменьшить итоговую стоимость объекта строительства, увеличивает межремонтные сроки и срок его службы, повышение несущей способности строительных конструкций, а следовательно, надежности и безопасности объекта в целом и тому подобное. Одним из инновационных направлений является внедрение в строительную индустрию современных композитных материалов или композитов.

Под определение композитного подходит любой сложный материал, который состоит из нескольких различных компонентов, к примеру фанера. Однако в настоящее время под композитными материалами подразумеваются гетерогенные системы из нерастворимых друг в друге компонентов, обладающие высокой прочностью, жесткостью, износостойкостью. Один из компонентов выполняет роль армирующего элемента (наполнителя), обеспечивая прочностно-жесткостные свойства композита, другой компонент – матрица (связующее) – скрепляет композицию воедино, создает форму изделия, обеспечивает его целостность и передачу и распределение нагрузок в композите [1]. Композитные материалы успешно используются и хорошо зарекомендовали себя в различных отраслях [2], в том числе в авиационно-космической, поэтому расширение спектра их применения в строительстве целесообразно ввиду выгодных свойств, особенно долговечности. В данной статье речь пойдет о полимерном композитном материале – стеклопластике, матрица у которого выполнена из эпоксидной или полиэфирной смолы, а наполнители – из стекловолокна.

Одним из основных направлений экономического развития СССР ещё в 1986–1990 гг. и на период до 2000 г. было улучшение структуры применяемых строительных конструкций и материалов, используя пластмассы, смолы, полимеры и другие неметаллические материалы [3]. Спустя более двух десятков лет мы до сих пор говорим о них как об инновационных. Это означает, с одной стороны, что границы исследования до сих пор обширны, с другой, что необходимо наверстывать упущенное время и расширять спектр производимых изделий и конструкций из композитных материалов в строительстве. Вышесказанное подчеркивает актуальность работы в данном направлении и целесообразность внедрения композитов. Причем наиболее полно свойства композитов будут реализовываться в конструктивных элементах, незащищенных от внешней среды кровлей и дополнительными ограждающими конструкциями. Таким образом будет задействована и их прочность, и их способность сопротивления агрессивным воздействиям внешней среды.

Одной из наиболее распространенных типов строительных конструкций, в том числе мостовых, являются стойки (колонны, столбы). Они служат для передачи нагрузки с пролетных строений на нижележащие конструкции, фундаменты сооружений. В данной статье все такие конструкции условно будут называться стойками. В мостовых и ряде других сооружений (например, нефтяных платформах) стойки испытывают сильные статические и динамические нагрузки и вдобавок подвержены агрессивным воздействиям внешней среды. В этом случае традиционно применяемые железобетон и металл оказываются недостаточно долговечными. Они не способны полностью удовлетворять повышенным требованиям к мостовым конструкциям, которые к тому же постоянно увеличиваются из-за возрастающего трафика движения, нагрузок транспортных средств и ухудшающейся экологии. В связи с этим проблема аварийности мостовых сооружений на сегодняшний день стоит достаточно остро [4]. В свою очередь композитные материалы имеют сопротивляемость коррозии, атмосферостойкость, химическую стойкость и теплостойкость, способность хорошо работать в условиях повышенной влажности и соленой морской воды [5]. По прочности, жесткости и сопротивлению усталостному разрушению многие композиты могут превосходить железобетон и даже некоторые конструкционные сплавы [6], кроме того, они способны сохранять свои физико-механические свойства на протяжении многих лет [7].

В последнее время в строительстве при значительных нагрузках на стойки применяются так называемые трубобетонные конструкции. В соответствии с названием трубобетонная стойка состоит из металлической трубы-оболочки и бетона заполнения, который занимает весь объем полости трубы и тщательно уплотняется. Полученная по такой технологии гибридная конструкция при испытании на центральное сжатие показывает значительно большую прочность, чем суммарная прочность ее составных изделий, испытанных по отдельности. Это объясняется напряженно-деформируемым состоянием, в котором работает трубобетонная стойка. При сжатии бетонное ядро будет деформироваться не только вдоль оси, но и стремиться расшириться поперек. Однако в трубобетоне поперечным деформациям бетонного ядра препятствует внешняя оболочка, что создает так называемый эффект обжатия и существенно увеличивает запас прочности конструкции. Имеются научные исследования по данным конструкциям, изложенные такими учеными, как Санжаровский, Трулль, Кикин Стороженко [8]. Поэтому использование трубобетонных гибридных конструкций в качестве стоек опор для мостовых сооружений, которые испытывают значительные нагрузки, является целесообразным. Однако в качестве оболочек гибридных стоек опор мостовых сооружений предпочтительнее использовать не металлические трубы, а стеклопластиковые, поскольку они не подвержены коррозии и устойчивы к агрессивным факторам внешней среды. Стеклопластиковые трубы имеют достаточные показатели сопротивления сжатию и изгибу [9, 10]. Для внедрения гибридных конструкций стеклопластико-трубобетонных стоек необходимы достаточные основания, что стеклопластиковые оболочки выдержат нагрузки от поперечной деформации бетонного ядра. Имеются объективные теоретические предпосылки возможности использования стеклопластиковых труб в условиях внутреннего давления [11]. Идея заключается в синергическом объединении двух инноваций – трубобетона и композитных материалов – в стоечных опорах мостовых сооружений, что расширит область применения этих технологий и повысит надежность и эффективность существующих конструктивных решений. Следовательно, необходимо было провести экспериментальные исследования прочности на сжатие перспективных и необходимых мостостроению конструкций – гибридных конструкций стеклопластико-трубобетонных стоек для опор мостовых сооружений.

Цель исследования: экспериментальное подтверждение теоретических предположений эффективности совместной работы на сжатие гибридных стеклопластико-трубобетонных стоек.

Материалы и методы исследования

Экспериментальные исследования были проведены автором статьи в лаборатории исследования прочности материалов № 40 СПбГАСУ. За прототип была принята гибридная стойка длиной 10 м и диаметром 1 м, состоящая из стеклопластиковой оболочки с толщиной стенки 4 сантиметра, заполненной бетоном класса В35. Поскольку конструкция стойки имеет крупные габариты, а испытательные машины – ограничения по размерам максимальной нагрузки, образцы для испытаний изготавливались в масштабе 1:10 (длина 1 м, диаметр 10 см, толщина стеклопластиковой оболочки 4 мм). В образцах применялись три различных типа с продольными волокнами армирующего элемента, выполненные на различных предприятиях. Первый тип стеклопластиковых оболочек, марки СА–20 производства ЗАО «САФИТ», изготавливался методом мокрой косослойной продольно-поперечной намотки (КППН) на оправу стекловолокна с применением полиэфирного связующего и долей содержания армирующих волокон от 75 до 85 %. Второй тип: стеклопластиковые оболочки марки CO–40 производства промышленной ассоциации «Союз КТИ», полученные методом пултрузии из стекловолокнистых мультиаксиальных тканей с эпоксидным связующим, доля содержания армирующих волокон от 68 до 72 %. Третий тип оболочек марки КТ–18 производства «Союз КТИ» изготавливался методом пултрузии с применением эпоксидного связующего и долей содержания армирующих волокон от 68 до 72 %, отличающийся от CO–40 углом намотки армирующих стеклонитей. Кроме того, оболочек марки КТ–18, в отличие от остальных, при длине 1 м имели диаметр 11 см и толщину 5 мм.

Вышеупомянутые стеклопластиковые оболочки длиной 1 метр и диаметром 10…11 см заливались специально приготовленным бетоном по ГОСТ 26633-2015 [12]. Состав бетона приведен в таблице.

Состав бетонной смеси для заполнения стеклопластиковых оболочек

|

Состав бетона |

Соотношение составляющих |

|

|

на 1 м3 |

на 20 л |

|

|

1) евроцемент М500 «Super» |

400 кг |

8 кг |

|

2) щебень гранитный фр. 5…20 мм |

1050 кг |

22 кг |

|

3) песок |

800 кг |

16 кг |

|

4) пластификатор «Макромер П-163» |

2 кг |

0,04 г |

|

5) вода |

160 кг |

3,2 кг |

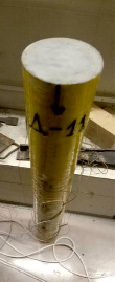

Приготовленный бетон заливался в стеклопластиковые оболочки, верхний торец которых плотно запечатывался полиэтиленовой пленкой в три слоя для минимизации испарения воды из бетона, а нижний торец плотно закрывался металлической заглушкой. При укладке бетон тщательно уплотнялся вручную. В таком состоянии образцы выдерживались не менее 28 суток для полного набора прочности. После этого торцы по мере необходимости выравнивали до ровной горизонтальной поверхности для максимально равномерного распределения прикладываемой нагрузки. Определение прочности осуществлялось по контрольным образцам, приготовленным из бетона той же партии, расчетные характеристики применяемого бетона, входящие с надежностью равной 0,95 в 5 % доверительный интервал, определялись согласно ГОСТ 26633-2015 и ГОСТ 10180-2012 [12, 13]. Призменная прочность на сжатие полученного бетона определялась методом раскалывания на агрегате Cyber-Plus Evolution. Форма испытываемых бетонных образцов – кубическая. Номинальные размеры образцов: длина ребра = 150 мм. Число образцов определялось по табл. 3 [13], коэффициент вариации составил менее 5 %, коэффициент запаса прочности = 0,8. Прочность приготовленного бетона для эксперимента составила 39,2 МПа, округляя в меньшую сторону получили бетон класса прочности В35. Подготовленные различные типы модельных образцов гибридных стеклопластико-трубобетонных стоек представлены на рис. 1.

Рис. 1. Образцы для испытания гибридных стеклопластико-трубобетонных стоек с оболочками разных марок стеклопластика (слева направо): КТ–18, СО–40, СА–20

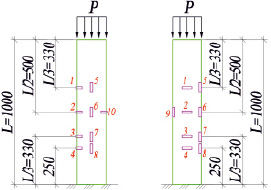

Рис. 2. Схемы мест и положения установленных тензодатчиков на испытуемых образцах

Для исследования величины напряжения на стенках оболочки использовались тензорезисторы TML PFL-10-11. Последовательно соединенные между собой, они подключались к измерительной тензостанции Sokki Kenkyujo TDS-150. Схемы мест и положения их установки показаны на рис. 2. Датчики устанавливались горизонтально (1, 2, 3, 4, 10-й датчики) и вертикально (5, 6, 7, 8, 9-й) для измерения напряжений стеклопластиковой оболочки в продольном и поперечном направлениях, а также для понимания распределения внутренних напряжений в материале в процессе воздействия на оболочку.

Рис. 3. Установленный под прессом испытательной установки подключенный к тензостанции испытываемый образец КТ–18 перед началом воздействия нагрузки

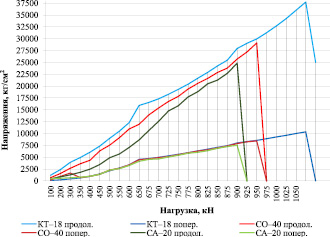

Рис. 4. График зависимости максимальных продольных и поперечных напряжений от нагрузки на образец гибридной стойки

Для воздействия сжимающей нагрузи на образцы использовалась машина силовая испытательная универсальная BISS Magnum UT-05-2000 (рис. 3) с максимальным усилием до 2000 кН. После установки образца по центру пресса подавали минимальную нагрузку порядка 1 т и снимали начальные показания датчиков. Затем нагрузка на образцы при испытании подавалась по ступеням с шагом 100 кН первые три ступени (до 300 кН), далее – с шагом по 50 кН. Опыт продолжался до разрушения образца. По достижению каждой ступени нагрузка фиксировалась на 30 с, считывались показания с тензодатчиков (не менее трех раз), затем нагрузку вновь повышали до следующей ступени.

Результаты исследования и их обсуждение

По результатам испытаний был составлен график зависимости максимальных напряжений от нагрузки (рис. 4). Приведенные в графике напряжения являются максимальными для поперечных и продольных датчиков для каждой ступени нагрузки. Разрушение образцов происходило в момент потери местной прочности стеклопластиковой оболочки из-за поперечной деформации, возникающей в бетоне при действии на опору сжимающей нагрузки. При воздействии только на бетон заполнения несущая способность стойки ниже в среднем на 40 %, чем в случае, когда нагрузка прикладывается на бетон оболочку. Прочнее оказались пултрузионные образцы с оболочками марок КТ–18 и СО–40, из которых первые, имевшие большую толщину стенки и больший диаметр, имели ещё большую прочность. Тем не менее образцы СА–20 лишь незначительно меньшую нагрузку, что отражает график на рис. 4.

Заключение

При сравнении расчетного показателя прочности на сжатие обычных бетонных колонн такой же конструкции и полученного опытным путем показателя прочности испытываемых образцов, получены следующие результаты. С учетом эффекта обжатия прочность гибридной конструкции (композитная оболочка + бетон заполнения) повысилась, по сравнению с обычной железобетонной колонной, в 2,5 раза. Исходя из характеристик материала, стеклопластиковая оболочка за счет собственной прочности, без учета обжатия, усиливает бетонную колонну лишь до 1,5 раз. Проведенный модельный однофакторный эксперимент подтвердил эффективность совместной работы залитых бетоном стеклопластиковых оболочек при работе таких гибридных конструкций на центральное сжатие. Дальнейшим направлением исследования будет создание методики расчета описанных в статье гибридных конструкций с учетом полученных экспериментальных данных, что позволит внедрять эффективные конструкции в мостостроении.