Проблема повышения стабильности и устойчивости работы переговорных устройств различного типа к возникающим повреждениям особенно актуальна в свете оценки вероятной возможности их работоспособности. При повреждении (вмятине) корпуса переговорного устройства в полевых условиях возникают предпосылки как полной, так и частичной потери работоспособности. Необходима методическая поддержка при оценке работоспособности переговорного устройства.

Предлагаемая методика устанавливает порядок действий при проведении испытаний [1] по определению работоспособности переговорных устройств. Предназначается для прямых измерений геометрических размеров вмятин в корпусе переговорного устройства посредством универсального измерительного инструмента с точностью 0,01 мм в качестве дополнительной методики.

Подготовка к проведению исследования. К испытанию допускаются металлические корпуса переговорных устройств, прошедшие весь технологический цикл изготовления, включая антикоррозионную обработку. В качестве металлического тела внедрения используется шарик диаметром 4,5 мм, а в качестве зарядной энергии принимается сжатый газ, например углекислый по ГОСТ 8058-85.

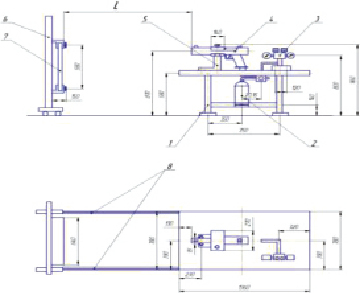

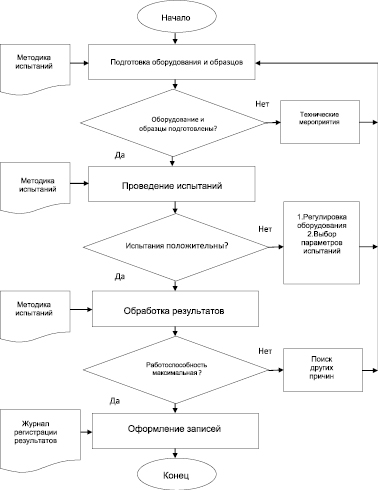

Проведение испытаний. Испытания проводятся на специальном стенде, схема которого представлена на рис. 1, по алгоритму – рис. 2 [2]. Металлический корпус переговорного устройства устанавливается в направляющие рамки, которые закрепляются на расстоянии 1 м от среза спускового механизма.

Рис. 1. Специальный стенд для испытаний: 1 – корпус; 2 – емкость сжатого газа; 3 – регулятор давления; 4 – устройство для импульса силы; 5 – стойка крепежа; 6 – экран; 7 – образец; 8 – направляющие

Рис. 2. Алгоритм испытаний

В спусковой механизм закладывается металлический шарик и закрывается затвор. Далее осуществляется спуск. Посредством сжатого углекислого газа шарик уносится (работа воздействия газа на шарик соответствует 3 Дж) в направлении мишени – корпуса переговорного устройства под углом 90 ° и упруго внедряется в него, вызывая пластическую деформацию материала корпуса.

От такого воздействия в стенке корпуса остается вмятина – отпечаток. По вышеописанному механизму проводятся испытания на дистанциях 5 и 10 м при постоянных параметрах металлического шарика, угла атаки и мощности заряда. Обязательным условием является одноактное воздействие металлического шарика на корпус устройства, т.е. отпечатки, вызванные пластической деформацией в корпусе переговорного устройства от упругого удара металлического тела, не должны накладываться друг на друга, а иметь четкий контур.

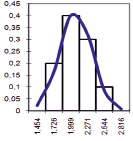

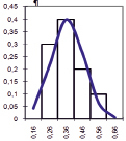

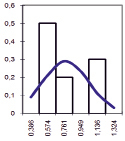

Испытания проводились на расстояниях 1, 5 и 10 м до мишени. В результате были выявлены гистограммы распределения [3] по показателю глубина отпечатка при расстоянии воздействия соответственно и представлены на рис. 3. Нормальной величиной отпечатка принято расстояние от корпуса переговорного устройства до поверхности радиодеталей, равное 0,5 мм конструктивно. Большее расстояние приводит к разрушению радиодеталей.

а б в

Рис. 3. Гистограммы распределения по показателю глубина отпечатка при расстоянии воздействия: а – расстояние 1 м; б – расстояние 5 м; в – расстояние 10 м

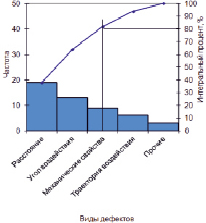

Анализ гистограмм (рис. 3), несмотря на нормальное распределение результатов эксперимента, показал несоответствие по показателю глубина отпечатка (вмятины) от норматива и составил: при расстоянии 1 м – 99,3 % (вмятины были глубиной от 1,45 до 2,68 мм); при расстоянии 5 м – 86 % (глубина вмятин от 0,38 до 1,32 мм); при расстоянии 10 м – 9,5 % (вмятины глубиной от 0,16 до 0,66 мм) соответственно. При расстояниях воздействия 1 и 5 м глубина вмятин превышает нормативную величину (0,5 мм) и будет воздействовать на работоспособность переговорного устройства, выводя его из строя. Следовательно, следует провести дальнейшее исследование причин возникновения и устойчивости работоспособности в зависимости от расстояния и мощности воздействия и контрольно-измерительной системы отображения данных. Далее были определены причины, приводящие к несоответствию контрольного параметра, которые представлены на рис. 4 в виде диаграммы Парето.

Рис. 4. Диаграмма Парето

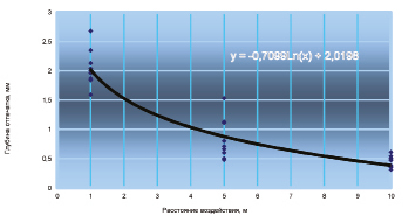

Наиболее значимыми причинами являются расстояние и угол воздействия твердого металлического тела на стенку корпуса переговорного устройства, которая защищает радиодетали от точечного воздействия (разрушения), тем самым снижая его работоспособность. По данным испытаний построена графическая зависимость [4] глубины отпечатка в корпусе переговорного устройства от расстояния точечного механического воздействия твердым телом, представленная на рис. 5.

Рис. 5. Диаграмма взаимосвязи глубины отпечатка в корпусе переговорного устройства от расстояния точечного механического воздействия твердым телом

Графическая зависимость имеет экспоненциальный характер, который позиционирует проявление отпечатка в корпусе устройства в закономерной последовательности. Так, видно, что при увеличении расстояния механического точечного воздействия металлического шарика на стенку корпуса переговорного устройства уменьшается глубина отпечатка.

Обработка результатов. За результат испытаний принимались средние значения отпечатков (вмятин) по трем повторным измерениям. Измерения глубины вмятины производятся универсальным инструментом с погрешностью 0,01 мм, например глубиномером. За результат глубины отпечатка Δх принимается значение, измеренное как разница между внутренней поверхностью стенки корпуса и наружной поверхностью вмятины или наружной поверхностью корпуса с учетом толщины стенки и наружной поверхностью вмятины. Работоспособность переговорного устройства определяется вероятностью [5], при которой вмятина (отпечаток) не касается наружной поверхностью хотя бы одного радиоэлемента или токоведущей дорожки:

где  – сумма площадей всех, входящих радиоэлементов в микросхему переговорного устройства и подвергшихся механическому контакту деформированной поверхности вмятины;

– сумма площадей всех, входящих радиоэлементов в микросхему переговорного устройства и подвергшихся механическому контакту деформированной поверхности вмятины;

– суммарная площадь радиоэлементов микросхемы.

– суммарная площадь радиоэлементов микросхемы.

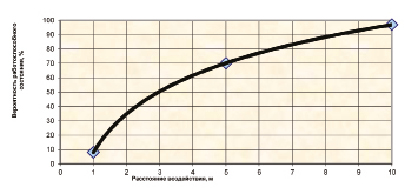

Для количественной оценки работоспособности можно воспользоваться графическими зависимостями вероятности работоспособности от расстояния между наружной поверхностью радиоэлемента и расстояния механического внедрения металлического тела (шарика) при дистанциях воздействия 1; 5 и 10 м.

Анализ рис. 6 показал, что при механическом точечном воздействии металлического тела при упругом ударе работоспособность имеет вероятностный характер и зависит от расстояния воздействия при постоянных параметрах: массе металлического тела, импульсе силы, с которой воздействует тело на стенку корпуса, угле атаки.

Рис. 6. Зависимость вероятности работоспособности переговорного устройства от расстояния между наружной поверхностью радиоэлемента и механического внедрения металлического тела – вмятины

При этом вероятность работоспособности тем больше, чем больше расстояние воздействия. График позволяет производить несложную оценку работоспособности переговорного устройства, если оно подверглось механическому точечному воздействию. Если величина вмятины (отпечатка) в металлическом корпусе переговорного устройства превышает конструктивное расстояние (0,5 мм), что соответствует расстоянию между внутренней стенкой корпуса и радиодеталями, то работоспособность переговорного устройства нарушена и его нельзя использовать.

Таким образом, предложенная методика оценки качества работоспособности переговорного устройства при точечном механическом воздействии на испытуемый объект позволяет производить оценку работоспособности по контрольному параметру глубина вмятины (пластической деформации), исходя из вероятностного характера проявления процесса.

Работоспособность переговорного устройства определяется вероятностью, при которой вмятина (отпечаток) не касается наружной поверхностью хотя бы одного радиоэлемента или токоведущей дорожки, она оценивается количественным результатом аналитической зависимости, которая характеризуется отношением суммы площадей всех входящих радиоэлементов в микросхему переговорного устройства и подвергшихся механическому контакту деформированной поверхности вмятины к суммарной площади радиоэлементов микросхемы переговорного устройства.

Практическая ценность полученной зависимости позволяет оперативно производить оценку работоспособности переговорного устройства, корпус которого подвергся точечному механическому повреждению в полевых условиях.