При длительной эксплуатации насосного оборудования нефтегазовых и нефтехимических производств неизбежно возникают повреждения его элементов. Это вызвано особенностями нефтегазовых и нефтехимических производств (высокое давление, высокая температура, высокая степень коррозии и т.д.). К вопросам решения проблем безопасной эксплуатации насосного оборудования, выработавшего свой срок службы, относится применение систем (методов), которые предназначены для определения остаточного ресурса [1]. Эксплуатация насосного оборудования сверх нормативного срока допустима при наличии положительной информации о техническом состоянии. Отсутствие информации о техническом состоянии насосного оборудования позволяет осуществить эксплуатацию по наработке на отказ или плановое обслуживание в соответствии с нормативами планово-предупредительных ремонтов [2]. Практика показала, что такая эксплуатация насосного оборудования приводит к увеличению средств на их техническое обслуживание и ремонт [3].

Для решения поставленной задачи разработана интеллектуальная система диагностики насосных агрегатов с электрическим приводом, которая осуществляет идентификацию технического состояния и прогнозирование ресурса безаварийной работы насосного агрегата по совокупности параметров высших гармоник напряжений и токов, генерируемых электроприводом и на основе применения искусственной нейронной сети [4].

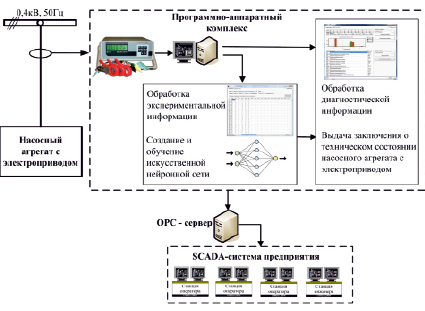

Программно-аппаратный комплекс интеллектуальной системы диагностики насосных агрегатов с электрическим приводом состоит из измерителя ПКЭ Ресурс-UF2(M), компьютера и специального программного обеспечения [5]. Предусмотрена возможность подключения разработанного программно-аппаратного комплекса к существующей SCADA-системе предприятия (Supervisory Control And Data Acquisition) через ОРС-сервер (OLE for Process Control). Структурная схема аппаратной части интеллектуальной системы диагностики представлена на рис. 1. На рис. 2 показан внешний вид программно-аппаратного комплекса. На рис. 3 представлен алгоритм определения уровня поврежденности насосных агрегатов.

С помощью интеллектуальной системы диагностики насосных агрегатов с электрическим приводом можно определить следующие повреждения: неисправности подшипников, дисбаланс ротора электродвигателя и вала насосного агрегата, дефекты рабочего колеса насосного агрегата, эксцентриситет ротора, межфазные и межвитковые короткие замыкания обмоток статора электродвигателя, несоосность валов исполнительного органа и электродвигателя, ослабление элементов крепления на фундаменте, обрыв короткозамкнутых стержней обмотки ротора электродвигателя, обрывы фаз в питающем кабеле, ухудшение состояния изоляции обмоток электродвигателя, однофазные замыкания фаз электродвигателя на корпус [6].

Основным достоинством интеллектуальной системы диагностики насосных агрегатов с электрическим приводом является то, что она позволяет осуществлять удаленный контроль и производить диагностирование на работающем оборудовании. Определение дефектов на работающем насосном агрегате в начальный период времени их развития не только предотвращает неожиданную остановку технологического процесса в результате аварии, но и существенно увеличивает срок его эксплуатации и уменьшает затраты на ремонт оборудования [7].

В программно-аппаратном комплексе интеллектуальной системы диагностики насосных агрегатов с электрическим приводом для прогнозирования ресурса и идентификации технического состояния применяются параметры первых десяти гармоник напряжений и токов: значения коэффициентов гармонических составляющих напряжений КUn и токов КIn и значения углов сдвига по фазе φui(n) между напряжением и током рассматриваемыми гармониками [8].

Рис. 1. Структурная схема программно-аппаратного комплекса интеллектуальной системы диагностики насосных агрегатов с электрическим приводом

Рис. 2. Применение программно-аппаратного комплекса при диагностировании насоса К80-50-200

Рис. 3. Алгоритм определения уровня поврежденности насосных агрегатов

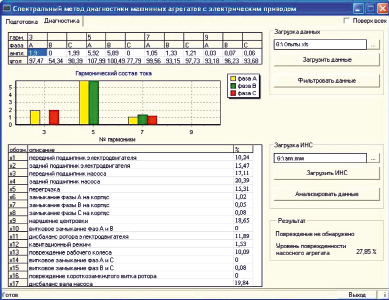

Рис. 4. Окно программы с результатом диагностирования интеллектуальной системой диагностики насосного агрегата с электрическим приводом К80-50-200

В интеллектуальной системе диагностики насосных агрегатов с электрическим приводом метод планирования эксперимента используется для обучения нейронной сети. Метод планирования эксперимента позволяет создать базу данных для обучения нейронной сети и значительно уменьшить количество обучающих опытов [9].

Нейронная сеть 1 анализирует совокупность диагностических параметров и на выходе выводит значение поврежденности элементов насосного агрегата Dm [10]:

Dm = f(КIn, КUn, φui(n)) = f(wI1 КI1 + wI2 КI2 + wI3 КI3 + ··· + wI10 КI10 + + wU1 КU1 + wU2 КU2 + wU3 КU3 + ··· + + wU10 КU10 + wφ1 φui(1) + wφ2 φui(2) + wφ3 φui(3) + ··· + wφ10 φui(10)), (1)

где w – весовые коэффициенты диагностических параметров нейронной сети.

Нейронная сеть 2 анализирует значения поврежденности элементов насосного агрегата Dm и выдает результат – значение интегрального параметра поврежденности D∑, который показывает уровень поврежденности всего насосного агрегата [10]:

(2)

(2)

где m = 1, 2, 3,....17 – количество входов нейронной сети 2.

Углы сдвига по фазе φui(n) между напряжением и током рассматриваемыми гармониками используются для фильтрации гармонических составляющих напряжений и токов, приходящих из сети [11].

Для определения параметров гармоник напряжений и токов применяют прямоугольное измерительное окно Tω. Для точного анализа параметров гармоник напряжений и токов в программно-аппаратном комплексе интеллектуальной системы диагностики насосных агрегатов с электрическим приводом применяют измерительное окно Tω от 0,02 с до 1 с на период частоты от 1 Гц до 500 Гц [12].

Для разложения напряжений и токов, потребляемых электроприводом на гармонические составляющие применяют методы быстрого и дискретного преобразования Фурье. Дискретное преобразование Фурье используют к действительному сигналу в пределах назначенного временного окна: сигнал не обрабатывается, если он появился вне зоны этого временного окна. Таким образом, действительный сигнал заменяют искусственным сигналом, который является периодическим, с периодом, равным ширине назначенного временного окна [12].

Для исследования изменения малых значений гармонических составляющих напряжений и токов (например, при значениях токов близких к режиму холостого хода электродвигателей), для обнаружения зарождающихся дефектов необходимо использовать высокую разрядность аналого-цифрового преобразователя. Для того чтобы обеспечить необходимую чувствительность к изменениям параметров гармонических составляющих напряжений и токов, применяют аналого-цифровой преобразователь с разрядностью не ниже 16 [12].

Программно-аппаратный комплекс интеллектуальной системы диагностики насосных агрегатов с электрическим приводом был испытан в реальных производственных условиях. Использовались насосные агрегаты К80-50-200, предназначенные для циркуляции воды в реакторе. На рис. 4 изображено окно программы с результатом диагностирования интеллектуальной системой диагностики насосного агрегата с электрическим приводом К80-50-200.

В первом столбце окна программы показано обозначение переменной воздействующего повреждения. Во втором столбце показано текстовое описание фактора (повреждения). В третьем столбце показано значение поврежденности элементов насосного агрегата Dm в процентной шкале. В правой нижней части окна программы интеллектуальной системы диагностики насосного агрегата с электрическим приводом показан уровень поврежденности всего насосного агрегата в процентной шкале.

В разработанной интеллектуальной системе диагностики насосных агрегатов с электрическим приводом установлены три уровня поврежденности насосных агрегатов: «Повреждение не обнаружено», «Повреждение обнаружено», «Обнаружено критическое повреждение». «Повреждение не обнаружено» соответствует уровню интегрального диагностического параметра поврежденности в промежутке 0÷45 %, «Повреждение обнаружено» – в промежутке 46÷80 %, «Обнаружено критическое повреждение» – в промежутке 81÷100 % [12] .

По результатам диагностирования с использованием разработанной интеллектуальной системы диагностики насосного агрегата с электрическим приводом К80-50-200 (см. рис. 4) интегральный параметр поврежденности DΣ равен 27,85 % – «Повреждение не обнаружено», выдается рекомендация о продолжении эксплуатации. Результаты диагностирования исследуемых насосных агрегатов с использованием разработанной интеллектуальной системы диагностики совпали с результатами диагностирования этих агрегатов с применением прибора вибрационной диагностики.