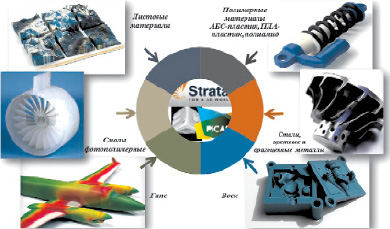

Со времени появления первых моделей 3D принтеров прошло уже не одно десятилетие, разрабатываются новые технологии, совершенствуются старые – вполне логично, что и список материалов, используемых в 3D печати, также постоянно пополняется. Материалы имеют довольно широкий спектр физико-механических свойств, а модели из них могут использоваться в самых разных областях. Дадим обзор наиболее распространенных и перспективных материалов (рис. 1), используемых для печати на 3D принтерах.

Рис. 1. Материалы, используемые для печати на 3D принтерах

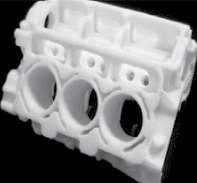

АБС-пластик – наиболее распространённый полимерный материал для печати на 3D принтерах. Он отличается твердостью и термоустойчивостью. Из него возможно создавать сложные объекты с хорошей детализацией, его стоимость ниже, чем у большинства других расходных материалов (рис. 2, а). Может подвергаться полировке, сверлению или резке. АБС-пластик растворим в ацетоне, и это свойство нередко используют для производства сложных составных конструкций.

АБС-пластик может быть использован для печати как макетов, так и функциональных объектов, имеющих свое конкретное предназначение. Материал устойчив к ультрафиолетовому излучению и высоким температурам. Из него производят игрушки, товары конечного потребления, различные детали для механизмов или важных узлов техники.

Печать на 3D принтере АБС-пластиком осуществляется по технологии FDM (моделирование посредством наплавления). Расходный материал поставляется в виде тонкой пластиковой нити, намотанной на катушку [2].

ПЛА-пластик является альтернативой АБС-пластику. Он производится из натурального природного сырья и часто используется в пищевой промышленности (рис. 2, б). Однако эта же особенность отражается и на стоимости материала – при всех своих преимуществах полилактид обходится дороже АБС-пластика.

При необходимости объект из ПЛА можно сверлить и шлифовать, а также красить акриловой краской. Однако следует учитывать, что этот материал в целом хуже поддается обработке из-за хрупкости. Из-за биологического происхождения ПЛА-пластик не может похвастаться долговечностью использования – модели из этого материала просуществуют от нескольких месяцев до двух лет.

Используется для производства различных видов упаковки и тары для жидкостей или сыпучих продуктов, пищевых контейнеров, игрушек. Он также может быть использован для печати функциональных деталей и запчастей при условии, что они не будут эксплуатироваться при высоких температурах.

Печать на 3D принтере ПЛА-пластиком осуществляется по технологии FDM (моделирование посредством наплавления) [4].

Полиамид – термопластический полимер, отличающийся жесткостью и высокой прочностью, а также стойкостью к воздействиям внешней среды. Трехмерные полиамидные модели изготавливаются на 3D принтере из белого гранулированного порошка. Поверхность готовых изделий выглядит шероховатой, немного пористой.

Полиамид может быть использован для сложных моделей, концептуальных дизайнерских проектов, малых серий продукции (рис. 2, в). Модели из полиамида не годятся для наружного использования, поскольку они поглощают влагу. Тем не менее в некоторых случаях материал можно сделать водонепроницаемым, дополнительно обработав его.

Поскольку главной особенностью трехмерных моделей из полиамида является шероховатая поверхность, в первую очередь объекты подвергают полировке. Чаще всего полируются внешние поверхности, внутренние части и мелкие углубления обрабатывать затруднительно [2].

Печать полиамидом осуществляется с помощью селективного лазерного спекания (SLS).

Фотополимерные смолы – класс светочувствительных смол, способных менять свое агрегатное состояние под воздействием лазерного луча или ультрафиолетовой вспышки (рис. 2, г). С помощью фотополимерных смол возможна 3D печать многокомпонентных деталей.

К преимуществам фотополимеров относится высокое разрешение печати (в некоторых принтерах толщина слоя может доходить до 0,025 мм), что делает этот материал идеальным для изготовления мастер-моделей в литейном производстве и создания ювелирных изделий. Поверхность деталей не требует дополнительной обработки. Изделия могут обладать широким диапазоном механических и физических свойств (гибкие и твердые, прозрачные и светонепроницаемые). Кроме того, возможно получение новых композиционных материалов с заранее заданными механическими свойствами.

Недостатком фотополимеров является дороговизна материалов, сложность печати и большие размеры принтеров.

3D печать фотополимерными смолами может происходить по нескольким технологиям: SLA (лазерная стереолитография), SGC (отверждение на твёрдом основании), MJM (метод многоструйного моделирования) и PolyJet [7].

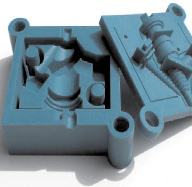

Стали – наиболее прочные материалы, применяемые для 3D печати. Они также могут использоваться совместно с другими металлами: алюминием, никелем, медью, бронзой. Смешение металлических порошков в разных пропорциях позволяет достичь нужных физических свойств и оригинального внешнего вида.

а

а  б

б

в

в  г

г

Рис. 2. Полимерные материалы: а – АБС-пластик; б – ПЛА-пластик; в – полиамид; г – фотополимерные материалы

Изначально модели из стали имеют шероховатую, немного пористую поверхность. Полировка позволяет придать блеск готовым изделиям, сделать их внешний вид привлекательным и законченным. Благодаря высокой прочности они могут быть использованы в качестве функциональных деталей и прототипов, элементов декора и ювелирных изделий (рис. 3, а).

Печать сталью может осуществляться по технологиям SLS (селективное лазерное спекание), SLM (селективное лазерное плавление) и EBM (спекание направленным пучком электронов) [3].

Золото, серебро и бронза. Печать на 3D принтере этими металлами позволяет получить модели, которые отличаются не только привлекательным внешним видом, но и прекрасными физическими свойствами. Еще в процессе печати моделям можно придавать различные цвета за счет смешения с другими металлами. Это благоприятно сказывается на прочности и в ряде случаев облегчает производство.

По окончании печати самым распространенным вариантом отделки является полировка.

Основное назначение – это печать украшений и аксессуаров (рис. 3, б, в).

Печать может осуществляться по технологиям SLS (селективное лазерное спекание), SLM (селективное лазерное плавление) и EBM (спекание направленным пучком электронов) [6].

Титан – материал для 3D печати, объединяющий в себе прекрасные физические качества и привлекательный внешний вид. Модели, изготовленные из титана, печатаются на 3D принтерах из порошка, который спекается при помощи лазера. Готовые объекты немного отличаются от привычных изделий из титана – у них нет характерного блеска, они имеют матовую и немного шероховатую поверхность.

а

а  б

б

в

в  г

г

Рис. 3. Металлы: а – сталь; б – золото; в – бронза; г – титан

Единственным способом обработки изделий из титана является полировка. Из этого материала изготавливают функциональные запчасти для различного оборудования, а также ювелирные украшения (рис. 3, г) [6].

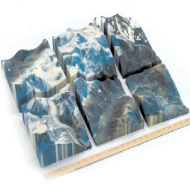

Модельный воск – натуральный термопластичный материал, давно используемый для создания прототипов изделий, небольших скульптурных композиций и прочих малоразмерных деталей, создаваемых методом литья (рис. 4, а). Температура плавления находится в пределах 100…120 °C, температура застывания – 60…80 °C.

Достоинства – высокая детализация, экологичность, доступность, лёгкость обработки. Недостатки – низкая механическая прочность.

Применяется при изготовлении образцов для литейных форм, литья по выплавляемым моделям и как материал поддержек в некоторых технологиях.

3D печать осуществляется по технологиям DODJet (напыление капель нагретого материала), FDM (моделирование посредством наплавления), MJM (метод многоструйного моделирования), PolyJet, SLS (селективное лазерное спекание) [1].

Технология ламинирования позволяет послойно формировать объёмные модели из листовых материалов – полиэстера, композита, пластика, бумаги и т.д., скрепляя между собой слои при помощи разогретого валика и клеящего состава (рис. 4, б).

Недостатки метода понятны: грубая поверхность изделий, возможность расслоения и ошибок при не полностью прорезанном листе. Но при этом можно без проблем удалить испорченные слои и сделать их заново.

Модели получаются шероховатыми, удалить лишний материал с их поверхности сложно из-за риска расслоения.

Печать проводится по LOM-технологии (послойное склеивание тонких пленок и последующее вырезание контуров объекта) [3].

Гипс – материал, позволяющий получать модели с фотореалистичным качеством за счет максимально возможной точности используемых цветов. Это технология, позволяющая получить фотореалистичные цветные 3D-изделия (рис. 4, г).

а

а  б

б

в

в  г

г

Рис. 4. Прочие материалы: а – воск; б – листовые материалы; в – бетон; г – гипс

Минусами технологии является относительная хрупкость моделей, а также склонность к тускнению под действием влаги.

Способность передавать цвета обусловливает широкое распространение от промышленного дизайна, создания функциональных прототипов и архитектурного проектирования до применения в образовании, медицине, музейном деле и искусстве.

3D печать может производиться по технологии Full Color Printing – полноцветная 3D печать [2].

Бетон используется как рабочий материал для строительных 3D принтеров. О высоком разрешении печати в данном случае говорить не приходится, да это и не критично для строительства, так как бетон легко поддаётся последующей обработке и отделке. Зато 3D печать позволяет получить уникальные бетонные формы без опалубки, существенно сократив при этом затраты живого труда и время сдачи объекта (рис. 4, г).

Применение строительных 3D-принтеров повысит точность возведения зданий и многократно сократит сроки их сдачи, позволит отойти от традиционных форм зданий и создавать дома неправильной формы, с изогнутыми контурами и линиями. Автоматизация ручного труда позволит сократить численность строительных рабочих и минимизировать риск производственных травм.

В настоящее время концепция строительства зданий при помощи 3D-принтеров уже заинтересовала несколько крупных строительных компаний, которые готовы использовать данную технологию на практике. Нет никаких сомнений, что в ближайшем будущем их применение в строительстве станет реальностью.

Печать на строительном 3D принтере бетоном осуществляется по технологии FDM. Падение прочности составляет 5 % [5].

Существуют также 3D принтеры, которые предназначены для печати глиняными смесями, композиционными материалами, продуктами питания, живыми органическими клетками и многими другими удивительными материалами. О том, какие материалы для 3D печати будут использоваться в ближайшем будущем, остаётся лишь догадываться.