Исследование сложных объектов проводят различными методами математического, физического моделирования и экспериментальными методами. Для детального исследования теплоэнергетических процессов и установок как сложных и больших систем в настоящее время широкое применение находят методы математического моделирования с применением вычислительной техники [1]. К тому же обязательным условием разработки хорошей системы управления и ее успешного внедрения является понимание разработчиками и пользователями динамических процессов, протекающих в металлургическом аппарате, его откликов на управляющие воздействия, взаимосвязей параметров конструкции с операционной деятельностью.

Известны такие автоматизированные системы научных исследований, как:

– Учебно-консультационная программа «Виртуальный электролизер», позволяет исследовать поведение ряда переменных для определения наиболее правильных корректирующих воздействий [2].

– Имитационная модель электросталеплавильного цеха, воспроизводящая различные сценарии его работы для планирования суточного и месячного производства в цехах с несколькими сталеплавильными агрегатами [3].

– Автоматизированная система научных исследований высокочастотной электротермии, позволяющая в совокупности с лабораторной установкой исследовать обработку полимеров [4].

Однако, несмотря на успешность использование отмеченных программных продуктов, они имеют свою область применения, не рассматривают общие аспекты тепловой работы печей. Поэтому создание автоматизированных систем научных исследований, посвященных теплопереносу в печах, является актуальной задачей.

Целью настоящей работы является исследования параметров и переменных теплоэнергетических аппаратов при подаче различных управляющих воздействий и повышение качества управления за счет создания автоматизированной системы научных исследований на базе моделей пригодных для использования в автоматизированных системах управления технологическими процессами (АСУТП).

Материалы и методы исследования

Предметом исследования являются различные металлургические аппараты, осуществляющие теплообмен от горячей среды (жидкость, газ или твердое тело) к холодной через разделяющую их стенку. Для достижения поставленной цели проведен обзор математических методов описания различных способов передачи тепла и решения задач с фазовыми переходами, а также обзор различных программных продуктов для моделирования теплообменных процессов. При реализации поставленной задачи были использованы методы аналитического и численного решения обыкновенных дифференциальных уравнений, методы численного решения уравнений в частных производных, методика моделирования сложных металлургических аппаратов.

Результаты исследования и их обсуждение

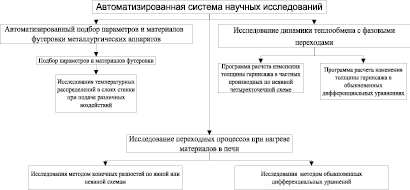

В состав разработанного программного комплекса для решения теплотехнических задач входят следующие блоки, представленные на рис. 1.

Рис. 1. Структура программного комплекса

Рассмотрим каждую из программ, входящих в состав автоматизированной системы научных исследований, исходя из их направленности и функциональных возможностей.

Автоматизированный подбор параметров и материалов футеровки металлургических аппаратов

Одним из основных факторов экономии энергоносителя в промышленных печах является малотеплоемкая и низкотеплопроводная футеровка рабочего пространства печи. Использование данного фактора приводит к снижению энергопотерь при разогреве футеровки рабочего пространства и потерь теплопроводности через футеровку в печах. Как следствие, при разработке или модернизации металлургических аппаратов конструкторы сталкиваются с задачами по определению параметров и переменных футеровки металлургических аппаратов. Для решения данной проблемы была реализована «Учебно-консультационная программа для расчета и визуализации параметров и переменных многослойной стенки» [5].

Программа имеет следующие функциональные возможности:

- расчет теплового потока и распределения температур по толщине плоской многослойной стенки при задании граничных условий 1-го или 3-го рода;

- расчет толщины третьего слоя стенки при задании граничных условий 1-го рода с возможностью выбора материала теплоизоляции;

- расчет толщины гарнисажа при задании граничных условий 3-го рода;

- динамический расчет изменения распределения температур в слоях стенки, при подаче различных воздействий;

- динамический расчет толщины гарнисажа на многослойной стенке, при изменении управляющего воздействия.

- определение времен переходных процессов.

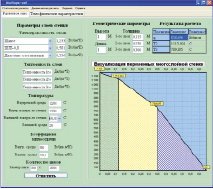

На рис. 2 представлено главное окно программы и окно расчета изменения распределения температур, при подаче воздействий.

Рис. 2. Главное окно программы и окно расчета изменения распределения температур, при подаче воздействий

Расчет динамики температур осуществляется системой обыкновенных дифференциальных уравнений [6].

Исследование динамики теплообмена с фазовыми переходами

Гарнисажная плавка применяется для химически активных металлов, например алюминия, и огнеупорных материалов, электропроводных в расплавленном состоянии. Плавка в гарнисаже обеспечивает высокую чистоту расплава, за счет отсутствия контакта между расплавом и поверхностью футеровки. Гарнисаж защищает футеровку от агрессивного расплава и создает дополнительную теплоизоляцию, значительно увеличивая срок службы печи и уменьшая тепловые потери. При этом динамические изменения гарнисажа и фазовые переходы создают нелинейные проблемы в управлении аппаратом. Поэтому визуализация гарнисажных процессов и их понимание важно в АСУТП. Так, в работе [7] представлен алгоритм управления составом электролита алюминиевого электролизера, включающий в себя модель фазовых переходов.

При разработке автоматизированной системы научных исследований реализован блок расчета изменения толщины гарнисажа, методом обыкновенных дифференциальных уравнений, при задании граничных условий третьего рода.

Алгоритм расчета заключается в следующем, после расчета средних температур слоев определяются коэффициенты теплового сопротивления. Далее определяется площадь стенки, массы и теплоемкости слоев. Рассчитывается коэффициент внешней теплоотдачи при текущих температуре внешней стенки и шаге по времени. Используя средние температуры слоев, рассчитанные при стационарных условиях, определяются тепловые потоки между слоями. Получив тепловые потоки, рассчитываются средние температуры слоев на следующем шаге по времени системой обыкновенных дифференциальных уравнений. Определяются температуры на границах слоев стенки и по полученным результатам определяется толщина гарнисажа на следующем шаге по уравнению

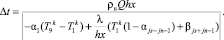

(1)

(1)

где δn – толщина гарнисажа в данный момент времени; α1 – коэффициент внутренней теплоотдачи; λн, ρн – коэффициенты теплопроводности и плотность гарнисажа; Lн – удельная теплота плавления гарнисажа; T0 – температура расплава; T1 – температура ликвидуса; dt – шаг по времени; T2 – температура границы гарнисаж – блок.

Исходя из условий равенства потоков и температур на границе раздела слоев определяются значения температур на границах слоев. В конце определяются масса кристаллизованного (расплавленного) гарнисажа и скорость плавления. Реализованная модель используется непосредственно в АСУТП компании «РУСАЛ». При апробации данной модели выявлено что она прогнозирует раннее замерзание электролизера при аварийных отключениях питания [8].

Исходя из необходимости повышения точности определения толщины гарнисажа, в связи с инерционностью объекта, разработана и программно реализована модель изменения толщины гарнисажа в частных производных по неявной четырехточечной схеме, которая подробно описана в статье автора [9]. Считая твердую и жидкую фазы однородными средами с постоянными теплофизическими характеристиками, рассматриваем уравнения теплопроводности внутри каждого слоя. На границе кожух – воздух рассматривается граничное условие третьего рода. На границе раздела стенка – настыль (j = js) выполняются условия сопряжения: условие непрерывности температуры и непрерывности теплового потока. На границе электролит – гарнисаж выполняется условие Стефана. Температура поверхности гарнисажа всегда равна температуре ликвидуса.

Специально разработанная разностная схема решается методом прогонки. Определяются все прогоночные коэффициенты и выполняется обратная прогонка для переопределения температур по сечению, далее рассчитывается прирост гарнисажа на основании полученных температур:

где Q – удельная теплота плавления; hx – шаг по координате; Δt – шаг по времени; α,β – прогоночные коэффициенты; ρн – плотность гарнисажа.

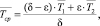

Определяется Δt, при котором Δδн = hx, то есть изменение толщины гарнисажа равно шагу по координате:

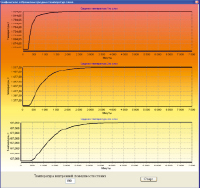

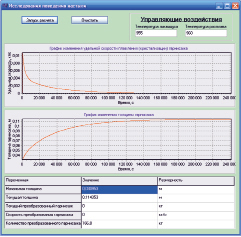

Изменяется размер сетки на одну ячейку, и расчет повторяется. На рис. 3 представлен интерфейс программы с расчетом толщины настыли.

Рис. 3. Интерфейс для отображения результатов расчета изменения толщины гарнисажа

Пользователи, имея различные задания, могут проводить расчеты, подавая воздействия, путем изменения температуры расплава или ликвидуса, а полученные результаты экспортировать в MSExcel и обрабатывать, что дает широкие возможности для анализа полученных результатов расчета данных и использования полученных данных для правильного управления поведением гарнисажа в печи.

Разработанная программа, входящая в состав автоматизированной системы научных исследований, была внедрена отдельным блоком в программу верхнего уровня «Виртуальный электролизер» компании «РУСАЛ», на которой проведены расчеты управляющих воздействий напряжением для алюминиевых электролизеров. По электролизерам, использующим вольт-добавки, рассчитанные с помощью нового блока, улучшение качества управления температурой составило 10 % от среднего коридора управления (20 °С), а по химическому составу 25 % по сравнению со свидетелями.

Исследование переходных процессов при нагреве материалов в печи

Одним из актуальных направлений совершенствования технологического режима нагрева металла является внедрение современных АСУТП печей, что в свою очередь требует энергосберегающих алгоритмов управления, использующих математические модели процессов. Рассмотрим авторскую модель нагрева материалов в конвективной печи, которая учитывает теплопроводность материала и пригодна к использованию непосредственно в управлении. Предложенная модель реализована программно и позволяет проводить исследования переходных процессов при задании различных управляющих воздействий.

Сляб по сечению разбит на 2 участка, основной (толстый слой при 0 ≤ y ≤ δ-ε) и пограничный (тонкий слой при δ-ε ≤ y ≤ δ) (рис. 3).

Рис. 3. Схематичный рисунок сляба с разбиением на 2 зоны

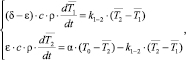

Уравнения (2–3) определяют средние температуры в областях 0 ≤ y ≤ δ-ε и δ-ε ≤ y ≤ δ и среднюю температуру всего тела:

(2)

(2)

(3)

(3)

где – средняя температура сляба на участке 0 ≤ y ≤ δ-ε, – средняя температура сляба на участке δ-ε ≤ y ≤ δ, – средняя температура сляба на участке 0 ≤ y ≤ δ, –коэффициент теплопередачи. Подробно модель описана в статье автора [10].

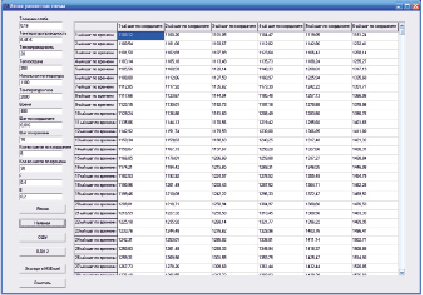

Программа для исследования переходных процессов при нагреве материалов в печи может рассчитывать переменные, при нагреве сляба, методом конечных разностей по явной или неявной схемам (по методике работы [11]), а также методом обыкновенных дифференциальных уравнений по авторской модели. На разработанном приложении можно проводить исследования различных задач по управлению нагревом материалов, с определенными условиями. Например, нагрева сляба до определённой температуры (рис. 4), пошаговый временной нагрев и другие.

Рис. 4. Интерфейс программы для расчета переменных при нагреве сляба

Заключение

Теоретическая значимость исследований заключается в разработанных методах и моделях для решения задач автоматизированного управления, основанных на законах тепломассопереноса, что позволяет использовать их для широкого круга металлургических объектов как для проведения исследований, так и для применения непосредственно в АСУТП.

Представленный программный комплекс внедрен в Сибирском федеральном университете в качестве автоматического обучающего комплекса. Программа расчета изменения толщины гарнисажа в частных производных использована для расчета управляющих воздействий в составе программного комплекса верхнего уровня на производстве «РУСАЛа». Полученные управляющие воздействия позволили повысить качество управления по ряду параметров. По заключению специалистов Красноярского металлургического завода ОАО «КРАМЗ», разработанная АСНИ должна быть применена на производстве с привязкой к объекту и получением реальных данных.