Введение

В настоящее время отмечается положительная динамика в оптимизации и автоматизации производственных процессов промышленных предприятий. Разрабатываются и регулярно совершенствуются концепции систем управления сложными техническими объектами – комплексами технологического оборудования, необходимыми для реализации производственного цикла и повышения его эффективности, для сокращения потерь ресурсов [1–3].

Перспективы сохранения и повышения конкурентоспособности в рамках активного технологического развития обуславливают актуальность внедрения систем интеллектуального управления для предупреждения возможных проблем, аварий и обеспечения бесперебойного функционирования производственной инфраструктуры.

Цель исследования – разработка путей внедрения интеллектуальных цифровых двойников в управление сложными техническими объектами промышленного предприятия для оптимизации технологических процессов и повышения экономической эффективности производства.

Материалы и методы исследования

Проведено моделирование технологического процесса на основе результатов анализа информации, составляющей теоретическую основу исследования, для совершенствования системы управления сложными техническими объектами на промышленных предприятиях. Исследование проведено в виде теоретико-прикладного анализа актуальных подходов в области интеграции систем искусственного интеллекта в управление производственными предприятиями. Определение ключевых особенностей технологического процесса и выявление факторов, оказывающих прямое влияние на его параметры, выполнено в ходе проведения обзора современных научно-технических исследований в области управления комплексами технологического оборудования нефтеперерабатывающих предприятий.

Результаты исследования и их обсуждение

Для конкретизации задачи совершенствования системы управления процессами нефтеперерабатывающих предприятий, рассмотрим процесс селективной очистки масляных фракций, который является одним из ведущих в нефтеперерабатывающей промышленности и необходим при производстве трансмиссионных жидкостей, гидравлических составов и смазочных масел. Основная цель процесса – повышение качества конечных продуктов, что характеризуется снижением коксуемости и повышением вязкости, посредством удаления из масляной фракции сернистых соединений, смол, полициклических ароматических углеводородов. Удаление соединений необходимо, поскольку они дестабилизируют готовые масла в отношении окислительных реакций, что вызывает потемнение в процессе эксплуатации и влияет на параметры вязкости и температуры [4].

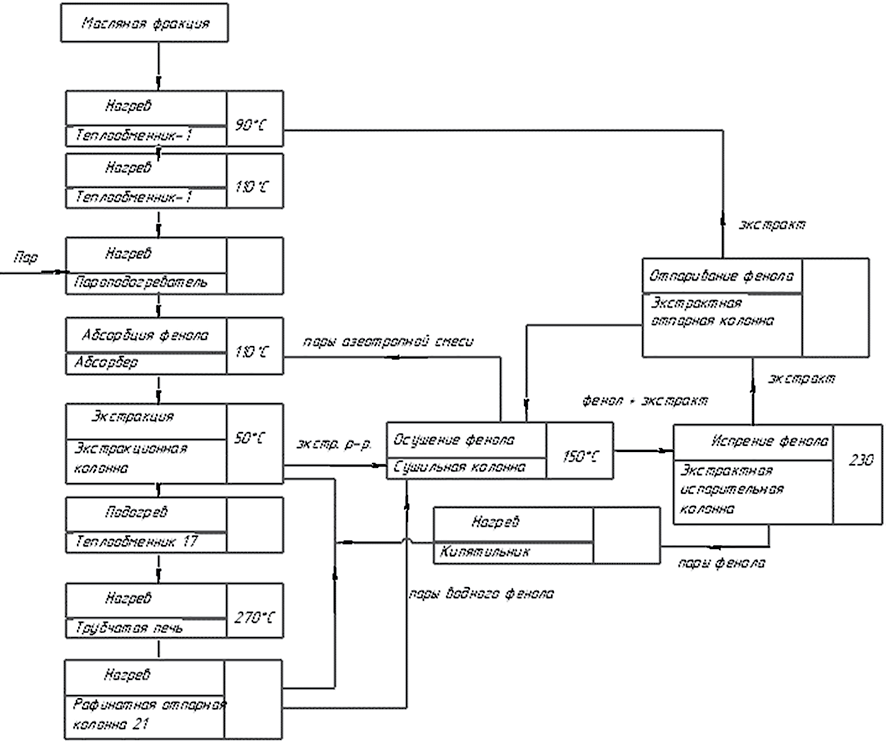

Процесс получения базовых масел селективной очисткой масляной фракции представлен на разработанной технологической схеме (рис. 1).

Технологическая схема описывает основные этапы производства с учетом требуемых температурных и временных параметров. Основными операциями процесса являются абсорбция, экстракция, нагрев, испарение. Сырьем является масляная фракция, после нагрева она подается в абсорбер, где под воздействием паров азеотропной смеси абсорбируются пары фенола. Затем сырье направляется в экстракционную колонну, где происходит капельно-жидкостное разделение на экстрактную и рафинатную фракции.

Обобщенная схема процесса может быть описана следующими операциями: нагрев сырья, смешение с растворителем, разделение фаз, дальнейшая регенерация растворителя.

Чистота продукта технологического процесса, базового масла, является важнейшим параметром, определяющим особенности функционирования механизмов, в которых оно используется [5].

Повышение актуальности модернизации процесса очистки масляной фракции обуславливается растущими требованиями к показателям энергоэффективности и экологичности процесса. В ходе эксплуатации установок очистки важно учитывать параметры автоматической регулировки процесса. Стандартные PID-регуляторы и статические алгоритмы все менее эффективны, так как требуют достаточно длинного периода адаптации в зависимости от различного качества исходного сырья [6]. При различном содержании какого-либо компонента в исходном сырье, что является нормой для нефтеперерабатывающего предприятия, такая система управления требует ручной перенастройки, что снижает общую экономическую эффективность процесса, так как увеличивает риск технологических потерь, как материальных, так и временных. Наличие температурных изменений (в том числе незначительные отклонения в 2–3 °С) снижает эффективность очистки на 10–12 %, а часть дорогостоящих компонентов излишне расходуется вследствие запаздывания корректировочных действий оператора установки.

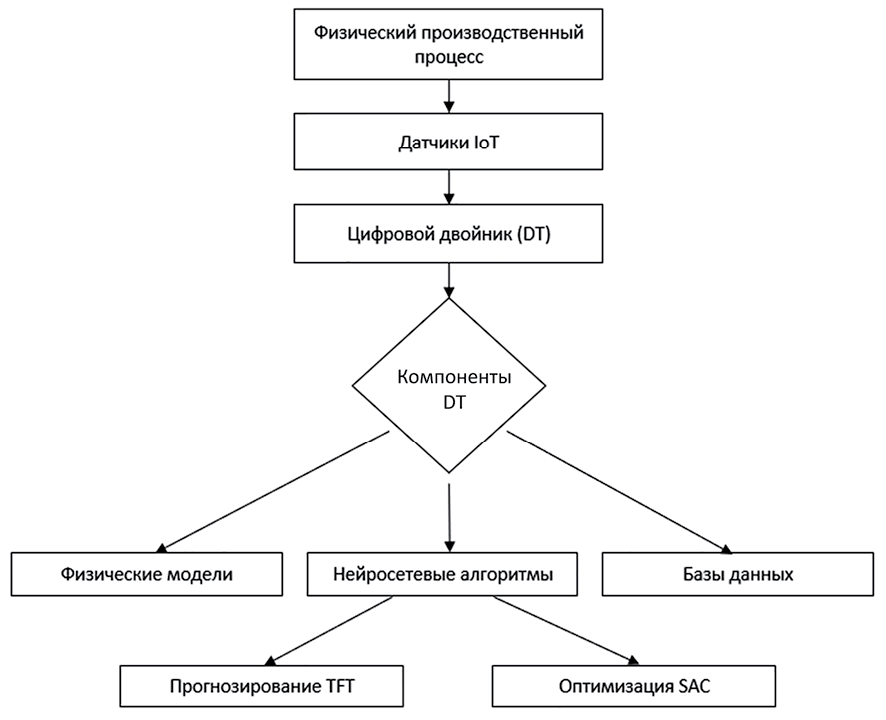

Одним из возможных решений задачи минимизации потребления ресурсов и оптимизации системы управления сложными техническими объектами является внедрение в производственный процесс цифровых двойников (Digital Twin, DT), основанных на технологии искусственного интеллекта (Artificial Intelligence, AI) и машинного обучения (Machine Learning, ML). Технология цифровых двойников объединяет возможности AI, ML и программный анализ с данными, поступающими в режиме реального времени в условиях неопределенности для создания цифровой имитационной модели процесса, которая изменяется вместе с ее физическим аналогом [7, 8].

Рис. 1. Технологическая схема процесса селективной очистки масляной фракции Источник: составлено авторами по результатам данного исследования

Цифровые двойники находят широкое применение в производственной деятельности [9], создаваемые виртуальные модели предприятий позволяют агрегировать данные, симулировать поведение физических систем, прогнозировать сценарии развития производственных ситуаций и силу их влияния на производительность и эффективность работы предприятия.

В рамках нефтеперерабатывающих производств DT могут использоваться для контроля состояния комплексов оборудования и технологических режимов, своевременного превентивного технического обслуживания, анализа данных в режиме реального времени, что позволяет распознавать возможные угрозы и потенциальные проблемы в процессах. Внедрение DT позволит снизить энергопотребление за счет оптимизации нагревающих и регенерационных циклов, на основе данных о температуре, давлении, плотности и соотношении компонентов состава в режиме реального времени модель сможет спрогнозировать изменение динамики происходящего процесса и определить наиболее оптимальные параметры процесса в зависимости от различных свойств и состава сырья.

Для разработки практически применимого DT необходимо организовать сбор и обработку большого количества мультимодальной информации [10, 11], в том числе сигналов, поступающих от оборудования. От выбора метода и инструментов моделирования зависит точность представления физической системы. Математические, физические модели, построенные на основе уравнений, могут быть полезны в некоторых случаях, но за счет трудоемкости ручных вычислений снижают скорость принятия решений. Прогнозирование изменения параметров процесса и адаптация могут быть достигнуты при использовании комбинации IoT-устройств (многоточечных датчиков температуры, давления, спектрального ИК-диапазона для распознавания состава сырья), машинного обучения и применения нейросетевых моделей.

Рис. 2. Структура внедрения цифровых двойников в производственный процесс Источник: составлено авторами по результатам данного исследования

Технология DT представляет собой динамичную систему принятия решений [12], которая способна быстро анализировать данные. Интеллектуальную функцию DT обеспечивает внедрение в архитектуру нейросетевого блока (рис. 2).

Данное решение в отличие от DT, построенных на основе уравнений массопереноса, более адаптивно к изменениям. Применение искусственных нейронных сетей – критически важный элемент, делающий цифровой двойник интеллектуальным, позволяет повысить точность прогнозов за счет обучения на новых данных и практическую применимость модели.

Нейросетевые алгоритмы позволяют производить прогнозирование в условиях неопределенности [13, 14], LTSM и Temporal Fusion Transformers (TFT) способны обработать многомерные временные ряды при учете шумов (непостоянство состава сырья, погрешности изменений датчиков).

При рассмотрении конкретных инструментов для каждого этапа оптимизации процесса, остановимся на выборе нейросетевых технологий для определения изменения процентного соотношения смеси из сырья и растворителя. Данный этап производственного процесса важен с технологической, экономической и экологической точки зрения. Моделирование динамики изменения вязкости, одного из параметров, по которому определяется состав смеси, возможно при использовании рекуррентных нейронных сетей [15]. При получении данных о росте содержания ароматических углеводородов система примет решение об изменении количества подаваемого в аппарат растворителя для стабилизации качества продукта на выходе.

При моделировании общей динамики прохождения процесса, например на базе LSTM-сетей, могут быть заранее спрогнозированы возможные аномалии, которых удастся избежать благодаря своевременному внедрению в процесс ингибитора.

К основным проблемам внедрения цифровых двойников можно отнести ограниченное количество данных для обучения моделей. Производственные условия – это открытая система, воздействие на которую оказывает большое количество внешних, часто неопределенных факторов, некоторые технические данные имеют пропущенные фрагменты. Частично решить эту проблему можно при обучении моделей на данных, синтезируемых генеративно-состязательными сетями. Также к рискам внедрения можно отнести возможное повышение атак на промышленные сети, что актуализирует вопрос кибербезопасности.

Наиболее перспективным направлением исследований является разработка цифровых двойников сложных технических систем на основе математической модели Partially Observable Markov Decision Process (PODMDP), используемой обычно для принятия решений в ситуациях, когда агент не наблюдает полное состояние системы, а концентрируется на тех изменениях, которые зависят от состояния, и модели глубокого обучения для прогнозирования временных рядов типа Temporal Fusion Transformers, которая способна замечать сложные взаимосвязи для поиска зависимостей, в том числе нелинейных, может работать с множествами временных рядов, прогнозировать весь необходимый горизонт и проводить анализ влияния различных факторов на итог прогнозирования.

Заключение

В современной парадигме стремительного научно-технического развития для повышения конкурентоспособности важно регулярно оптимизировать системы управления сложными техническими объектами и принимать стратегические решения с учетом прогнозов развития отрасли и технологической повестки. В ходе исследования определены пути повышения эффективности промышленных предприятий нефтеперерабатывающей промышленности внедрением в производственный процесс технологий интеллектуальных цифровых двойников. Представленные результаты исследования могут иметь практическое применение в рамках оптимизации предприятий нефтеперерабатывающих отраслей и совершенствования систем автоматического управления техническими объектами для повышения экономической эффективности и качества итогового продукта.

Конфликт интересов

Библиографическая ссылка

Маслова К.С., Фомин В.А. УПРАВЛЕНИЕ СЛОЖНЫМИ ТЕХНИЧЕСКИМИ ОБЪЕКТАМИ В ПРОИЗВОДСТВЕННЫХ ПРОЦЕССАХ С ПРИМЕНЕНИЕМ ИНТЕЛЛЕКТУАЛЬНЫХ ЦИФРОВЫХ ДВОЙНИКОВ // Современные наукоемкие технологии. 2025. № 9. С. 111-115;URL: https://top-technologies.ru/ru/article/view?id=40494 (дата обращения: 01.03.2026).

DOI: https://doi.org/10.17513/snt.40494