Введение

В настоящее время логистика и управление складскими операциями становится ключевыми факторами конкурентоспособности предприятий [1, 2]. Рост объемов товарооборота, необходимость повышения операционной эффективности (снижение времени обработки заказа и увеличение коэффициента использования оборудования) и сокращение эксплуатационных издержек (уменьшение электропотребления и снижение затрат на персонал) требуют внедрения передовых технологий автоматизации, обеспечивающих высокую точность управления, надежность работы и масштабируемость процессов [3, 4]. В данном контексте имитационное моделирование автоматизированных систем управления складскими помещениями приобретает особую актуальность, позволяя тестировать и оптимизировать процессы без риска для реальных объектов [5, 6, 7].

Переход к использованию имитационных моделей позволяет переносить сложные логистические сценарии в виртуальную среду, где ошибки и проблемные места выявляются без риска для оборудования и производственного графика [8, 9, 10]. При этом именно участок сборки-упаковки с последующим размещением продукции остаётся наиболее уязвимым к нерегулярному входному потоку и неравномерному заполнению зон хранения [11, 12].

Несмотря на обилие коммерческих решений и разработок, большинство исследований по автоматизации складских операций сосредоточено либо на совершенствовании алгоритмов сортировки, либо на оптимизации конфигурации зон хранения и маршрутов отбора, оставляя без должного внимания комплексную верификацию цикла «подача → сборка → упаковка → складирование» [13, 14, 15]. Отсутствие такой информации нередко приводит к ситуации, когда производственная линия запускается с избыточными паузами, что вызывает потребность в доработке алгоритмов на местах пусконаладочных работ.

Целью настоящего исследования является повышение надежности работы автоматизированной системы управления складским помещением за счет увеличения среднего времени наработки на отказ и оптимизация ее эффективности путем сокращения времени выполнения цикла обработки изделий и равномерного распределения степени заполнения складских секций с помощью технологий имитационного моделирования.

Материалы и методы исследования

Для создания имитационной модели складского комплекса использовалась трехмерная среда моделирования Factory I/O версии 2.5.8. Управление разработанной моделью осуществлялось через виртуальный программируемый логический контроллер SIEMENS CPU 1511-1 PN с программным обеспечением Simatic S7 PLCSIM. Взаимодействие между виртуальным оборудованием и ПЛК обеспечивалось встроенным модулем связи Factory I/O PLC Driver, что исключило необходимость применения внешнего OPC UA-сервера.

Разработанная имитационная модель включала конвейер подачи деталей, модуль динамической сортировки, роботизированные станции обработки, сборки и упаковки, а также трёхсекционный склад общей ёмкостью 162 паллетоместа (по 54 места в каждой секции). Генерация входного потока деталей осуществлялось со следующим распределением: зеленые детали – 50%, синие – 33%, серые – 17%. Управление системой было реализовано на языке релейной логики (LAD) в среде TIA Portal V18 и включало четыре основных этапа: детекцию цвета деталей, маршрутизацию по соответствующим линиям обработки, упаковку и складирование. При достижении лимита заполнения секции система автоматически останавливала подачу изделий до освобождения мест, предотвращая перегрузку. Были проведены тесты с постепенным увеличением загрузки склада: от 32 до 162 изделий. Для каждой партии фиксировались: расчётное и фактическое время выполнения цикла, количество вынужденных остановок, степень заполнения каждой секции склада. Вынужденная остановка фиксировалась при превышении времени простоя конвейера более 15 с. Перед каждым тестом склад очищался для исключения влияния предыдущих испытаний. Каждый тест повторялся 5 раз, использовались усредненные значения.

Результаты испытаний анализировались с целью выявления закономерностей, таких как зависимость времени выполнения цикла программы от загрузки системы и влияние неравномерного распределения изделий на производительность. Особое внимание уделялось аварийным режимам работы системы.

Результаты исследования и их обсуждение

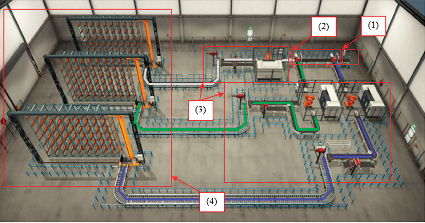

На рис. 1 представлен общий вид разработанной имитационной модели складского комплекса, охватывающая полный цикл логического процесса: от генерации продукции до её размещения на складе. Структурно модель состоит из: устройства совершающего имитацию входного потока обрабатываемых деталей разных цветов (1); линии распределения с датчиками цвета (2); трёх параллельных модулей обработки, сборки и упаковки деталей (3); трёх вертикальных лифтов-накопителей (4), размещающих готовую продукцию в соответствующие секции склада по 54 паллетоместа.

Рис. 1. Общий вид имитационной модели складского комплекса в среде Factory I/O Источник: составлен авторами

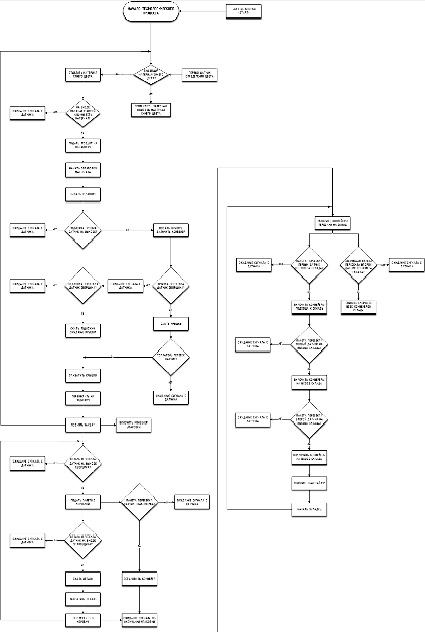

На рис. 2 представлена блок-схема программы складирования синего изделия, а на рис. 3 блок-схема алгоритма работы синей линии имитационной модели складского комплекса. Функционирование зеленой и серой линии осуществляется схожим образом.

Каждые 15 с в системе появляется деталь одного из трёх цветов – зелёного, синего или серого. Вероятность распределения смещена в сторону зелёных объектов, что отражает реалистичное неравномерное поступление. Датчик технического зрения фиксирует цвет детали, после чего изделие перенаправляется на соответствующую сборочную линию. Каждая линия включает следующую цепочку операций: захват детали манипулятором; виртуальная обработка и сборка (сжатие, позиционирование); упаковка на паллету; передача сигнала о готовности к складированию; перемещение паллеты к складу; вызов соответствующего лифта; размещение на складе в одной из 54 ячеек секции. При достижении лимита заполнения секции система автоматического управления подаёт команду остановки и блокирует дальнейшую подачу продукции до освобождения мест, что предотвращает заторы и перегрузку участков.

Оценка работоспособности предложенного алгоритма производилась при постепенном увеличении загрузки трехсекционного складского помещения: от минимального (32 детали) до полного заполнения (162 детали). При этом для каждой партии фиксировались: расчётное время цикла: 1 мин 15 с – для зелёных деталей; 1 мин 25 с – для синих деталей; 1 мин 5 с – для серых деталей; фактическое время; число вынужденных остановок и степень заполнения каждой складской секции. Различие времени обработки детали обусловлено сложностью технологических операций, применяемых для деталей разных цветов. Перед каждым запуском склад очищался до нуля.

Усредненные результаты проведенных испытаний разработанной имитационной модели складского комплекса сведены в таблицу.

Как видно из таблицы при умеренной загрузке складского помещения (32 детали) все изделия, поступающие на склад, были корректно идентифицированы и распределены по ячейкам, сбои в работе отсутствовали, а фактическое время выполнения цикла программы практически совпало с расчетным. При увеличении загрузки склада в два раза начали проявляться кратковременные задержки в работе манипулятора, что вызвало необходимость в принудительной остановке линии и устранении затора. При заполнении складского помещения до 59% были зафиксированы две остановки в работе зеленой линии, вызванные неравномерным накоплением изделий. При этом расхождение фактического времени выполнения цикла программы с расчетным составило 15%. Последующие испытания показали необходимость доработки алгоритмов ввиду увеличения времени простоя конвейеров из-за неравномерности распределения деталей по производственным линиям.

Рис. 2. Блок-схема программы складирования синего изделия на языке LAD Источник: составлен авторами

Рис. 3. Блок-схема алгоритма работы синей линии модели складского комплекса Источник: составлен авторами

Результаты испытаний имитационной модели системы управления складом

|

Тест № |

Кол-во деталей, ед. |

Зелёные/Синие/ Серые, шт. |

Расчётное время, мин. |

Фактическое время, мин. |

Кол-во остановок, ед. |

Заполнение склада, % |

|

1 |

32 |

16/11/5 |

41,0 |

43,1 |

0 |

20 |

|

2 |

64 |

32/21/11 |

82,0 |

87,1 |

1 |

40 |

|

3 |

96 |

48/32/16 |

123,1 |

132,2 |

2 |

59 |

|

4 |

128 |

64/43/21 |

163,7 |

176,9 |

3 |

79 |

|

5 |

162 |

81/54/27 |

207,0 |

223,4 |

4 |

100 |

Примечание: составлена авторами.

Результаты испытаний показали, что неравномерное распределение изделий по цветовым потокам приводит к локальным перегрузкам секций склада, увеличению времени выполнения цикла и вынужденным остановкам, что подчеркивает необходимость внедрения динамической маршрутизации. Установлено, что статическая маршрутизация неэффективна при высокой загрузке склада (более 96 деталей). Для повышения производительности требуется внедрение адаптивных алгоритмов, учитывающих текущее заполнение секций и распределение входного потока, что по данным моделирования позволит снизить время простоя до 22% при нагрузке более 100 изделий.

Заключение

Разработанная имитационная модель складского комплекса доказала свою эффективность в предварительной оптимизации алгоритмов управления до их внедрения в реальные технологические процессы. Модель позволила выявить системные проблемы, такие как задержки и перегрузки, и минимизировать риски, связанные с физической отладкой и доработкой оборудования, что ускоряет ввод системы в эксплуатацию и повышает её надежность. Это делает подход экономически оправданным для проектирования автоматизированных складов.

Дальнейшие исследования могут быть направлены на интеграцию IoT-датчиков и методов машинного обучения с автоматизированной системой управления складским помещением, что позволит создать гибкие и адаптивные системы управления для более точного прогнозирования поведения системы в реальных условиях.

Таким образом, исследование демонстрирует, что имитационное моделирование является мощным инструментом для инженеров и проектировщиков, позволяющим не только тестировать, но и совершенствовать логические процессы до их физической реализации.

Конфликт интересов

Библиографическая ссылка

Байков Д.В., Егоров Д.С., Иншаков А.П. ИМИТАЦИОННОЕ МОДЕЛИРОВАНИЕ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ СКЛАДСКИМ ПОМЕЩЕНИЕМ // Современные наукоемкие технологии. 2025. № 6. С. 8-14;URL: https://top-technologies.ru/ru/article/view?id=40416 (дата обращения: 24.01.2026).

DOI: https://doi.org/10.17513/snt.40416