Введение

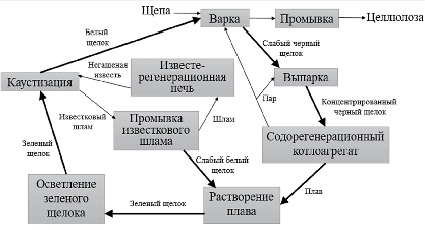

Цикл регенерации щелоков сульфат-целлюлозного производства (рис. 1) включает в себя: варку щепы и промывку целлюлозы с получением слабого черного щелока, который подается на выпарку; после выпарки концентрированный черный щелок подается на сжигание в содорегенерационный котлоагрегат (СРК). После сжигания черного щелока в СРК полученный плав растворяют слабым белым щелоком, в результате получают зеленый щелок. Осветленный зеленый щелок после процесса каустизации, промывки известкового шлама и его сжигания в известерегенерационной печи преобразуется в белый щелок, который снова подается на варку щепы.

Ключевым узлом цикла регенерации щелоков является СРК, предназначенный для термической утилизации черного щелока, регенерации неорганических соединений и одновременного производства пара.

Системный анализ структуры СРК позволяет выделить ряд функциональных подсистем, таких как подготовка черного щелока к сжиганию, организация подачи воздуха, процессы сжигания в топке, парообразование, очистка дымовых газов и восстановление зеленого и белого щелока. Каждая из подсистем представляет собой отдельный объект управления со специфическими управляющими и возмущающими воздействиями [1–3].

Настоящее исследование сосредоточено на анализе подсистемы сжигания черного щелока в топке, являющейся центральным звеном термохимического преобразования щелока. В пределах данной подсистемы последовательно реализуются процессы испарения влаги, пиролиза, горения и восстановления, от эффективности которых зависят такие показатели, как степень восстановления сульфатов, формирование огарка, температурно-пылевой режим в топке и устойчивость теплового процесса в целом.

Подсистема отличается высокой динамичностью, нелинейностью процессов, ограниченной наблюдаемостью и существенной зависимостью от входных параметров смежных технологических цепочек. Стандартные средства автоматического управления и мониторинга обеспечивают контроль лишь ограниченного числа измеряемых параметров (давление, температура, плотность, состояние запорно-регулирующей арматуры), не позволяя получать полную информацию о текущем состоянии зоны горения.

В связи с этим актуальной становится задача применения существующих методов для разработки системы автоматизированной диагностики нештатных ситуаций на основе анализа большого количества взаимосвязанных технологических параметров. Наибольший интерес в этом контексте представляют подходы, основанные на методах машинного обучения, включая как классические алгоритмы, так и нейросетевые модели, обладающие способностью к обобщению закономерностей и выявлению аномальных режимов при частичной наблюдаемости объекта [4–6].

Рис. 1. Общая схема регенерации щелоков сульфат-целлюлозного производства Источник: составлено авторами

Подсистема сжигания черного щелока представляет собой функционально обособленный компонент СРК, в пределах которого реализуются ключевые термохимические процессы, обеспечивающие термическое разложение органической фазы и восстановление неорганической составляющей черного щелока. Структурно подсистема включает: систему подачи и распыления щелока (форсунки, сопла, кольца распыления), камеру сгорания (топку), зону формирования подушки огарка, систему подачи воздуха (первичного, вторичного и третичного) и каналы отвода газообразных продуктов горения. Эффективность ее функционирования определяет энергетические, технологические и экологические показатели работы СРК в целом.

Процесс сжигания включает следующие стадии:

– диспергирование черного щелока с формированием факела сгорания;

– испарение влаги и термолиз органических веществ;

– сгорание летучих и пиролизных газов;

– образование подушки огарка на поверхности пода;

– восстановление неорганических соединений (в первую очередь сульфатов до сульфидов) в зоне ограниченного доступа кислорода.

Внутри топочной камеры протекают многофазные и многокомпонентные процессы, характеризующиеся интенсивными тепло- и массообменными взаимодействиями, высокими температурами (до 1200 °C), турбулентными режимами и сильной пространственной неравномерностью параметров. Это обуславливает высокие требования к системам контроля и диагностики, особенно в условиях ограниченного физического доступа к основным зонам камеры и агрессивной среды эксплуатации.

Подсистема сжигания относится к классу трудно наблюдаемых объектов с распределенными параметрами, поскольку не все критически важные характеристики доступны для прямого измерения в режиме реального времени.

На практике осуществляется контроль ограниченного набора диагностически значимых параметров, получаемых из SCADA-систем и контуров управления. Примеры контролируемых параметров для реальных объектов управления – СРК приведены в табл. 1.

Диагностика процесса сжигания усложняется рядом факторов:

– высокой неоднородностью распределения температуры и состава газов по объему топки;

– постоянным изменением характеристик черного щелока, поступающего на сжигание (влажность, вязкость, состав);

– инерционностью и взаимосвязанностью управляющих воздействий (например, изменение подачи воздуха влияет на горение, восстановление и унос пыли);

– отсутствием прямых онлайн-измерений ряда ключевых параметров (толщина и форма подушки огарка, температура внутри слоя, равномерность факела) [7, с. 110–125].

Таблица 1

Ключевые параметры процесса сжигания и особенности их диагностики

|

Параметр |

Физическое значение |

Методы измерения/оценки |

Диагностическая значимость |

|

Температура в зонах топки |

Температурное поле, наличие перегревов и ям |

Термопары, пирометры, тепловизоры |

Идентификация зон неполного сгорания, перегрева, восстановления |

|

Плотность черного щелока |

Физико-химическое состояние топлива |

DCS-данные, корреляционные методы |

Признак стабильности свойств поступающего топлива |

|

Расход щелока и мазута |

Массовый/объемный расход по направлениям |

Расходомеры, архивные данные |

Диагностика нарушений подачи и несоответствия режимов |

|

Давление и температура в кольце |

Параметры распыла в зоне подачи |

Манометры, термопары |

Признак равномерности подачи и качества распыления |

|

Уровень и температура в баках |

Гидравлический режим подпитки |

Датчики уровня и температуры |

Идентификация сбоев питания, признаков завоздушивания |

|

Состав отходящих газов |

Концентрации O₂, CO, SO₂, H₂S |

Газоанализаторы, хроматография |

Признак полноты сжигания и эффективности восстановления |

|

Геометрия подушки огарка |

Толщина, равномерность, форма |

ТВ-наблюдение, экспертная оценка |

Оценка устойчивости восстановительной зоны |

Источник: составлено авторами.

Таблица 2

Характеристика подсистемы сжигания как объекта автоматизированной диагностики

|

Характеристика |

Описание |

|

Тип объекта |

Многофазный, распределенный по объему, с внутренними обратными связями |

|

Динамические свойства |

Высокая инерционность, сильные перекрестные влияния между входами и выходами |

|

Степень измеряемости параметров |

Частично наблюдаемый, часть параметров – только косвенно или визуально |

|

Основные возмущающие воздействия |

Изменение состава щелока, нестабильность распыла, колебания температуры |

|

Трудности диагностики |

Недоступность прямых измерений, шумность данных, агрессивная среда |

Источник: составлено авторами.

Эти особенности позволяют отнести подсистему сжигания к классу сложных слабо наблюдаемых объектов с распределенными параметрами. Характеристика объекта с диагностической точки зрения обобщена в табл. 2.

Таким образом, подсистема сжигания черного щелока характеризуется высокой чувствительностью к режимным параметрам и ограниченными возможностями традиционного контроля. Это определяет необходимость применения комплексных диагностических систем, способных к анализу многомерных и динамически изменяющихся данных, а также к работе в условиях неполной или искаженной информации [8–10].

Цель исследования – разработка архитектуры автоматизированной системы диагностики технологических нарушений в процессе сжигания черного щелока на базе интеграции трех взаимодополняющих подходов: физико-математического моделирования, технического зрения и методов машинного обучения.

В качестве ключевой задачи рассматривается создание модульной структуры, способной обрабатывать гетерогенные данные, поступающие из SCADA-систем, контуров измерений и видеонаблюдения, а также формировать диагностические выводы при неполной или искаженной информации. Предполагается, что использование адаптивных моделей, основанных на архивных и текущих данных, обеспечит устойчивую работу системы в условиях переменных режимов, шумных измерений и отсутствия прямого доступа к критически важным параметрам.

Отдельное внимание уделяется разработке диагностических признаков, чувствительных к ранним отклонениям процесса и пригодных для интерпретации в реальном времени. Предлагаемая система ориентирована на информационно-советующий режим эксплуатации и направлена на повышение надежности, адаптивности и прозрачности мониторинга подсистемы сжигания.

Материалы и методы исследования

Обзорная часть исследования подготовлена в соответствии с принципами систематических обзоров, изложенными в протоколе PRISMA (Preferred Reporting Items for Systematic Reviews and Meta-Analyses) [11, 12].

Поиск научной литературы проводился в ряде авторитетных международных и российских баз данных, включая Scopus, ScienceDirect, SpringerLink, IEEE Xplore, Google Scholar, а также российские индексируемые журналы, входящие в перечень ВАК. Временной интервал для поиска источников составил 2010–2024 гг., с акцентом на публикации последних пяти лет (2020–2024).

В процессе подготовки обзора было проанализировано 127 источников, из которых 37 наименований были отобраны для включения в список литературы на основании их научной значимости, актуальности, репутации изданий и доступности первоисточников. Отбор публикаций проводился с учетом следующих ключевых слов (на русском и английском языках): сжигание черного щелока, содорегенерационный котлоагрегат, машинное обучение, техническое зрение, диагностика процессов, SCADA, predictive diagnostics, black liquor combustion, recovery boiler, computer vision, machine learning in pulp industry.

Дополнительно применялись критерии исключения: из рассмотрения исключались публикации, не содержащие технических или диагностических решений для химико-технологических процессов, а также источники без возможности проверки или без наличия постоянного DOI/URL-идентификатора. Предпочтение отдавалось статьям, опубликованным в рецензируемых журналах, индексируемых в Scopus и WoS, а также в изданиях с академической репутацией в области целлюлозно-бумажной промышленности и автоматизации.

Результаты исследования и их обсуждение

Диагностика процесса сжигания черного щелока основывается на оценке совокупности технологических параметров, отражающих стабильность, полноту и эффективность протекания термохимических реакций в камере сгорания СРК. Подсистема сжигания представляет собой сложный объект с множеством взаимосвязанных элементов: резервуары и насосы подачи черного щелока, теплообменники, узлы распыления, система воздухоподачи, заслонки, форсунки, камера сгорания и контуры отвода продуктов сгорания. Надежность и устойчивость работы этой подсистемы во многом определяются качеством контроля ее динамических характеристик и своевременностью реагирования на отклонения.

Типовая схема автоматизации полностью поддерживает сбор данных по всем основным группам параметров, необходимым для технической диагностики, и визуализирует их в реальном времени [13–15].

К основным группам диагностических признаков можно отнести параметры, характеризующие качество подготовки и подачи черного щелока на сжигание, эффективность распыления, устойчивость горения, состояние восстановительных зон и полноту сгорания. Контроль этих параметров позволяет своевременно обнаруживать отклонения, предшествующие нарушениям технологического режима (табл. 3).

Таблца 3

Нарушения и диагностические параметры процесса сжигания черного щелока в СРК

|

Нарушение |

Диагностические параметры |

Возможное следствие |

|

Переохлаждение черного щелока |

Температура щелока в кольце ↓ < 125 °C; давление мазута ↑; расход щелока колеблется |

Снижение полноты сгорания, увеличение расхода мазута |

|

Избыточная плотность щелока |

Плотность щелока > 75 %; разница между плотномерами ↑; давление на кольце ↑ |

Нарушение распыла, отложения на стенках |

|

Плохой распыл (недостаток пара) |

Давление пара НД ↓ < 6 бар; температура щелока в кольце ↑; нестабильный расход щелока |

Формирование крупных капель, ухудшение восстановления |

|

Засорение или нестабильность форсунок |

Колебания давления щелока; разница плотномеров ↑; проводимость стоков ↑ |

Нестабильность факела, ухудшение горения |

|

Избыточная подача мазута |

Расход мазута ↑ при наличии щелока; температура мазута ↑ > 100 °C |

Переобогащение топлива, неэффективный режим |

|

Отключение подачи щелока |

Расход щелока → 0; давление щелока падает; температура в баке смесителе ↓ |

Потеря основного топлива, аварийный переход на мазут |

|

Утечка в дренаж |

Проводимость стоков ↑; стабильный уровень в дренажном баке при отсутствии подачи щелока |

Потеря материала, нарушение герметичности |

|

Нестабильность воздуха на распыл |

Давление воздуха КИП колеблется; снижение ниже 5 бар |

Нестабильность пламени, снижение степени восстановления |

|

Нестабильность мазута |

Давление мазута колеблется; расход нестабилен |

Колебания тепловой мощности, нестабильный режим розжига |

|

Неэффективное испарение щелока |

Температура в баке смесителе ↓; плотность щелока ↓; расход щелока ↑ |

Рост нагрузки на зону испарения, снижение тепловой эффективности |

|

Разбалансировка подачи пара и щелока |

Давление пара ↓; расход щелока ↑; плотность щелока ↑ |

Ухудшение дисперсии, рост размеров капель, снижение полноты сгорания |

|

Нарушение паротеплового баланса |

Давление пара ↑; температура в кольце ↑; расход мазута ↑ |

Риск перегрева форсунок, неэффективный режим |

|

Скрытая утечка щелока в слив |

Расход щелока стабильный; проводимость стоков ↑; температура в баке смесителе ↓ |

Потеря материала, снижение давления, ухудшение контроля подачи |

|

Чрезмерный расход мазута при наличии щелока |

Расход щелока стабильный; расход мазута ↑; температура мазута ↑ |

Перерасход топлива, неэффективное сжигание щелока |

Источник: составлено авторами.

Представленный набор диагностических параметров охватывает ключевые аспекты функционирования подсистемы сжигания черного щелока: подготовку и подачу топлива, устойчивость распыла, работу форсунок и воздухоподачи, а также наличие отклонений, связанных с паротепловым балансом и герметичностью контуров. Эти признаки позволяют не только фиксировать факт нарушения режима, но и выявлять его первопричины до наступления критических состояний [16–18].

Для повышения чувствительности системы диагностики и надежности прогнозных моделей целесообразно расширить базу входных данных за счет включения параметров теплового поля, состава отходящих газов (CO, CO₂, O₂), а также геометрии подушки огарка. Такие признаки отражают пространственные и химические характеристики процесса и позволяют дополнительно верифицировать выводы интеллектуальных моделей.

Современные системы автоматизированной диагностики, предназначенные для контроля процесса сжигания черного щелока, применяют как классические, так и интеллектуальные методы анализа данных. Выбор подхода зависит от доступных параметров, характера технологических отклонений и требуемой оперативности реагирования [19–21].

Одним из первых подходов, получивших широкое применение в инженерной практике, являются физико-математические модели, описывающие процессы горения органической фракции и восстановления неорганических соединений в зоне сжигания черного щелока. Такие модели основаны на решении уравнений тепломассопереноса, кинетики восстановления сульфатов до сульфидов и расчете температурных полей в топке. В работах [22, 23] представлены численные схемы расчета восстановительной зоны, включающие оценку поведения Na₂SO₄ в зависимости от температуры, стехиометрии воздуха и состава топлива. Подобные модели позволяют прогнозировать степень восстановления, риск образования сероводорода и выход за пределы температурных допусков. Несмотря на высокую точность при стабильных режимах, их внедрение в эксплуатационные системы затруднено из-за чувствительности к изменению входных параметров и необходимости точной настройки теплофизических характеристик щелока.

Экспертные системы нашли применение на целлюлозно-бумажных комбинатах Финляндии, где в рамках SCADA были реализованы алгоритмы на базе логических правил. Например, при снижении давления пара и одновременном росте температуры щелока система автоматически формирует предупреждение о риске ухудшения распыла. Такой подход позволяет формализовать практический опыт операторов и обеспечить быстрое реагирование на повторяющиеся технологические события. Однако при появлении новых комбинаций отклонений без предварительной настройки такие системы не срабатывают [24, 25].

Методы машинного обучения демонстрируют высокую чувствительность и устойчивость к нестабильным режимам. В исследовании, опубликованном в 2023 г., была разработана модель виртуального датчика на основе алгоритма XGBoost для прогнозирования выбросов NOₓ в дизельных двигателях. Модель показала высокую точность при стационарных условиях (до 98 %) и удовлетворительную точность в динамических условиях (около 85 %). Несмотря на то, что работа была ориентирована на газообразные выбросы, метод легко адаптируется к задаче прогнозирования других параметров – например, степени восстановления, выходов угарного газа или эффективности распыла – при наличии размеченной исторической выборки [26]

Также в 2023 г. было проведено исследование, направленное на прогнозирование теплотворной способности (HHV), вязкости и точки кипения черного щелока (BPR) с использованием моделей машинного обучения. В частности, в исследовании, опубликованном в 2023 г., были применены различные модели машинного обучения, включая нейронные сети и градиентный бустинг, для прогнозирования параметров черного щелока на основе данных, полученных с целлюлозно-бумажных комбинатов. Результаты показали, что модели машинного обучения обеспечивают высокую точность прогнозирования, что позволяет оперативно корректировать параметры сжигания и повышать эффективность работы котлов. Это исследование подчеркивает потенциал применения машинного обучения для улучшения диагностики и управления процессом сжигания черного щелока [27].

Методы технического зрения применяются при наличии визуального доступа к камере сгорания и используются для контроля симметрии факела, наличия засоров, состояния футеровки и смещения зоны горения. На практике широкое распространение получили инфракрасные камеры, обеспечивающие наблюдение за температурными аномалиями и визуально определяемыми нарушениями, которые не фиксируются традиционными датчиками. Например, инфракрасные камеры серии CFIR, разработанные компанией Bass Electronics, успешно применяются на содорегенерационных котлах для анализа распределения пламени, выявления засоров в форсунках и контроля равномерности горения. Такие камеры интегрируются в систему управления и позволяют оператору отслеживать развитие отклонений в режиме реального времени, значительно повышая диагностическую чувствительность системы и снижая вероятность скрытых нарушений [28].

Краткая сравнительная характеристика используемых в диагностике состояния СРК методов представлена в табл. 4.

Таблица 4

Сравнительная характеристика методов диагностики

|

Метод |

Основные достоинства |

Основные ограничения |

|

Физико-математические модели |

Высокая точность; интерпретируемость; применимы при стабильных режимах |

Требуют точных данных; чувствительны к изменению состава; сложны в калибровке |

|

Экспертные системы |

Простота внедрения; формализованный опыт; высокая воспроизводимость |

Не адаптируются к новым ситуациям; ограничены заранее заданными сценариями |

|

Машинное обучение |

Высокая чувствительность; способность к адаптации; прогнозирование |

Требуют исторических данных; требуют интерпретации и контроля качества выборки |

|

Техническое зрение (ИК) |

Прямая оценка визуальных нарушений; дополняет недоступные измерения |

Высокая стоимость; необходимость в обслуживании; сложность алгоритмов обработки видео |

Источник: составлено авторами.

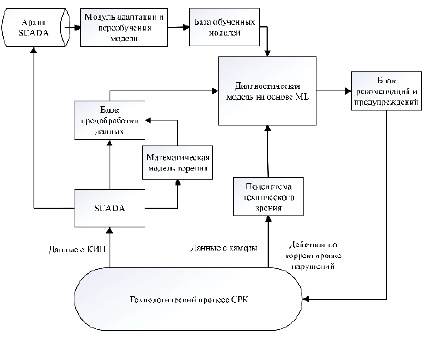

Рис. 2. Архитектура автоматизированной системы диагностики процесса сжигания черного щелока в топке СРК Источник: составлено авторами

Применение моделей машинного обучения для диагностики процесса сжигания черного щелока требует четко организованной архитектуры, способной обрабатывать как цифровые сигналы от КИП, так и визуальные признаки, поступающие с видеокамер. Предлагаемая архитектура реализована в виде модульной системы, интегрированной в SCADA-контур и обеспечивающей полный цикл: от сбора данных и предобработки до диагностики, генерации рекомендаций и автоматической коррекции (рис. 2).

Данные от КИП, включая температуру щелока и камеры сгорания, давление пара и воздуха, плотность щелока, параметры распыла и состав дымовых газов, передаются в SCADA-систему. Далее они направляются в блок предобработки, где проходят очистку, агрегацию, нормализацию и преобразование в диагностические признаки. Параллельно с этим видеопотоки с камеры, установленной в зоне горения, поступают в подсистему технического зрения. Здесь выделяются визуально определяемые отклонения: асимметрия пламени, засоры, смещение зоны восстановления и др. Эти признаки также подаются в диагностическую модель [29–31].

Диагностическая модель, построенная на алгоритмах машинного обучения, обрабатывает оба вида входных данных и формирует вероятностный вывод о наличии отклонений, степени риска или прогнозе по ключевым параметрам – например, вероятности снижения восстановления или перегрева. Выходной сигнал направляется в блок рекомендаций и предупреждений, где формируются сообщения для оператора или автоматические команды на корректировку режима (например, снижение подачи вторичного воздуха или промывка форсунок) [32–34].

Особенностью архитектуры является наличие механизма переобучения модели: накопленные исторические данные из архива SCADA передаются в модуль адаптации, где обновляются параметры модели. Это позволяет поддерживать высокую точность прогнозов в условиях изменяющихся свойств щелока, вариативности загрузки котла и переходных режимов. База обученных моделей обновляется с учетом новых данных, что обеспечивает устойчивость системы в долгосрочной перспективе [35–37].

Математическая модель горения, встроенная в архитектуру, выполняет функцию эталонного слоя: она позволяет сравнивать расчетные и фактические параметры, выявлять скрытые отклонения и использовать эти данные как дополнительный источник информации для обучения модели [38, 39].

Заключение

Проведенное исследование посвящено решению актуальной задачи повышения надежности и эффективности функционирования подсистемы сжигания черного щелока в составе содорегенерационного котлоагрегата. Анализ существующих подходов выявил ограничения традиционных методов контроля, обусловленные сложностью процессов горения, высокой вариативностью свойств топлива и ограниченной наблюдаемостью ключевых параметров.

В результате обзора обоснована целесообразность внедрения гибридной архитектуры автоматизированной системы диагностики, сочетающей данные SCADA-систем, методы машинного обучения, математическое моделирование и техническое зрение. Предложенная структура включает модули сбора, синхронизации и анализа данных, что обеспечивает своевременное обнаружение и интерпретацию отклонений в режиме реального времени. Важным компонентом является механизм адаптации и переобучения, позволяющий поддерживать актуальность моделей при изменении технологических условий.

Предложенная архитектура может быть использована в качестве методологической основы при разработке интеллектуальных систем диагностики нарушений процесса сжигания черного щелока. Ее применение потенциально позволит повысить чувствительность к отклонениям, улучшить интерпретируемость диагностических решений и обеспечить адаптивность системы к изменяющимся условиям эксплуатации. Результаты работы могут быть востребованы при проектировании информационно-советующих подсистем в рамках цифровизации технологических переделов целлюлозно-бумажных производств.

Библиографическая ссылка

Русинов Л.А., Прылипко Е.С., Ковалев Д.А. ТЕНДЕНЦИИ РАЗВИТИЯ СИСТЕМ ДИАГНОСТИКИ И УПРАВЛЕНИЯ ПАРАМЕТРАМИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СЖИГАНИЯ ЧЕРНОГО ЩЕЛОКА В СОДОРЕГЕНЕРАЦИОННЫХ КОТЛОАГРЕГАТАХ // Современные наукоемкие технологии. 2025. № 5. С. 127-135;URL: https://top-technologies.ru/ru/article/view?id=40400 (дата обращения: 03.02.2026).

DOI: https://doi.org/10.17513/snt.40400