Поликапиллярные структуры (ПС) из стекла являются основой для изготовления микроканальных пластин (МКП), рентгеновских капиллярных линз (РКЛ), микроструктурированных оптических волокон (МОВ) [2]. Под ПС понимают монолитную систему, имеющую множество протяженных пустых каналов, которые параллельны продольной оси. Интерес к этим объектам для оптических приложений состоит в возможности управлять параметрами излучения, такими как дисперсия, модовый состав, нелинейность и т.д. путем изменения геометрии поперечного сечения. Наиболее распространенный метод «сборки и перетяжки» изготовления ПС основан на том, что стеклянные капилляры относительно большого размера складываются в желаемую форму, которая впоследствии вытягивается под нагревом с определенным расположением воздушных полостей, геометрия которых определяется изначальным расположением капилляров. Ввиду сильной зависимости функциональных характеристик от геометрии поперечного сечения (степень регулярности воздушных дырок, размеры) возникают требования к технологии изготовления, которые позволят получить геометрические размеры структуры в пределах допустимых значений в течение непрерывного технологического процесса (ТП) вытягивания ПС. Очевидно, что эти требования могут быть реализованы только путем контроля технологии и управления процессом на всех стадиях изготовления. Если сравнивать с традиционной стандартной технологией изготовления оптического волокна, где контролируется только величина внешнего диаметра, то ситуация здесь гораздо сложнее ввиду сложной формы поперечного сечения и соответственно большего числа необходимых для контроля параметров. Именно это обстоятельство лежит в основе наукоемкости данной техники изготовления ПС.

В общем случае, развитие наукоёмких технологий происходит в следующей последовательности [5]:

1. Физико-химическое моделирование процессов, включающее в себя исследование и нахождение оптимальных условий протекания химических и физических процессов на стадии производства исходных материалов и при дальнейшей технологической обработке.

2. Разработка комплексной математической модели ТП для выявления наиболее общих закономерностей его протекания. Решение поставленной задачи ещё на стадии проектирования позволяет эффективно выявлять основные факторы, определяющие качество в реальных технологических устройствах, для целенаправленного воздействия на них с задачей оптимизации разрабатываемого оборудования и нахождение законов управления.

3. Компьютеризация технологии на основе широкого использования средств вычислительной техники, автоматизированных систем, датчиков и исполнительных механизмов.

В соответствии с указанным алгоритмом, в целях развития технологии «сборки и перетяжки» производства ПС со сложной формой поперечного сечения, нами сделан обзор существующих подходов для построения математических моделей ТП изготовления ПС из стекла, которые являются базовыми функциональными элементами МКП, РКЛ, МОВ [2]. Проведена оценка этих моделей с точки зрения их адекватности процессу производства ПС. Показано, что из большого количества существующих математических моделей наиболее адекватными ТП являются методы [11, 12], разработанные относительно недавно и требующие дальнейшего развития.

В продолжение наших исследований данная работа направлена на реализацию третьего и частично второго положений [5]. Для этого проведен анализ современных методов контроля конструктивно-технологических параметров поликапиллярных структур в процессе вытяжки различных оптических элементов с целью разработки путей для повышения их эффективности.

Анализ методов диагностики качества поликапиллярных структур

Из числа существующих методов контроля конструктивно-геометрических параметров ПС на всех стадиях изготовления по технологии «сборки и перетяжки» наиболее эффективным является оптический неразрушающий метод. Данный подход был реализован с помощью модифицированного микроскопа – интерферометра МИИ-4, он включает в себя программную и аппаратную части для получения снимка торца МОВ [8]. Метод позволяет получать параметры уже изготовленного волокна и не обеспечивает непрерывный контроль в процессе её изготовления, что является существенным ограничением. Кроме этого, авторами сделан вывод, что для дальнейшего развития метода необходим эффективный математический аппарат для обработки данных на основе анализа цифрового изображения с применением современных компьютерных средств.

Эта идея получила развитие в [9], где предложен телевизионный метод контроля по схеме зондирования поперечного к оси волокна лучом для реализации метода качественной и количественной оценки динамики образования дефектов по зарегистрированному распределению интенсивности оптического поля, которое прошло сквозь МОВ. При этом характер распределения оптического поля в значительной степени зависит от профиля показателя преломления, который формируется геометрией поперечного сечения МОВ. Данный подход представляет особый интерес как наиболее универсальный, который применим в производстве ПС для других назначений, такие как МКП, РКЛ.

Очередным этапом в развитии указанного выше направления стала работа [7], где разработан более строгий математический подход для анализа распределения оптического поля после прохождения волокна в поперечном направлении. Для оценки параметров профиля показателя преломления используется интегральный показатель интенсивности оптического поля, что обеспечивает возможность выявить дефектные деформационные изменения с учетом сложности структуры непосредственно во время ТП перетяжки. Выгодное отличие данного предложения от ранее известных состоит в том, что сделана попытка контроля параметров ПС по всей площади поперечного сечения непосредственно во время перетяжки.

Оптический метод контроля структуры поперечного сечения МОВ с применением рентгеновской компьютерной томографии применен для визуализации трехмерных изображений внутренней структуры МОВ без разрушения образца [13]. Эксперимент наглядно демонстрирует возможность обнаружения дефектов структуры волокна. Однако широкое применение данного подхода вызывает сомнение ввиду сложности и дороговизны используемой техники. К тому же диагностика небольшого участка структуры требует значительного времени и говорить о контроле во время ТП вытяжки не приходится.

Существуют и иные подходы для диагностики световодов с применением оптических неразрушающих методов [1, 3]. В частности, в [1] постоянное по интенсивности зондирующее излучение видимого диапазона спектра вводят в доступный торец оптоволокна, а затем тестирование осуществляют визуально по наличию или отсутствию интенсивного рассеяния на боковой поверхности световода, которое обычно имеет место на дефектах структуры. Очевидно, что результаты диагностики в этом случае носят качественный характер и применимы лишь в случае прозрачной для видимого излучения защитной оболочки и в зоне визуальной доступности боковой поверхности волокна.

В [3] предлагается вводить белый свет в свободный торец волокна, у которого предварительно на недоступный торец наносят отражающий цветной слой или устанавливают его вплотную к отражающей цветной поверхности. Отраженный от несвободного торца сигнал регистрируется от входного торца фотоприемником с цветной ПЗС-матрицей, а затем визуально по цвету изображения, определяемого с помощью ПЭВМ, судят о целостности или дефектности световода. В другой модификации этого способа решение о целостности или дефектности световода принимают из результатов обработки двух фотоснимков, сделанных под разными углами наблюдения.

К числу бесконтактных, но не оптических можно отнести метод контроля диаметра световода при формовании стекломассы в условиях серийного производства деталей из стекловолокна или стеклопластика [6]. Авторы полагают, что с ее помощью можно решить проблему повышения качества производимых изделий, учитывая воздействие различных внешних факторов, оказывающих влияние на ТП. В качестве регулируемой величины рассматривается диаметр световода. Основная идея автоматического регулирования диаметра – использование в качестве датчика конденсатора, между обкладками которого размещается анализируемый объект – стекломасса. Однако отсутствие возможности контроля внутренней структуры ограничивает эффективность применения в случае ПС.

Проведенный выше анализ методов диагностики конструктивно-технологических параметров ПС показал, что имеющиеся достижения в этом направлении недостаточно адекватны требованиям по обеспечению устойчивости эксплуатационных характеристик ПС, изготавливаемых техникой «сборки и перетяжки» стекла. На наш взгляд, такое состояние исследований связано со сложностью геометрии поперечного профиля требуемых структур. Наибольшие достижения получены группой авторов [7–9] для довольно простой структуры МОВ, образованной одним слоем воздушных отверстий вокруг полой сердцевины. На практике для решения некоторых задач необходимы ПС, состоящие из множества слоев, например в случае изготовления РКО состоящие из десятков тысяч капилляров. Несмотря на сложность проблемы диагностики поперечного сечения непосредственно в ТП, она остается крайне актуальной ввиду того, что без ее решения промышленное производство будет крайне затратным, а соответственно, продукция довольно дорогой.

Как указывалось выше, наиболее перспективными для дальнейшего развития являются методы, которые способны регистрировать состояние качества структуры МОВ в динамике на основе принципа формирования изображения тестируемого участка и дальнейшего сравнения его с эталонным изображением [7]. Такой подход обладает следующими преимуществами:

– изображение представляет максимум информации за минимальный промежуток времени;

– открываются новые возможности применения мощных средств обработки изображений с применением вычислительной техники [4].

Данный подход взят нами в качестве базового, и как первый шаг нами предпринята попытка его развития в целях повышения достоверности получения информации о состоянии совершенства ПС.

Эксперимент и результаты

Суть нашей концепции по развитию метода [9] состоит в том, чтобы распределение поля фиксировалось не только в одной плоскости, но в двух взаимно перпендикулярных, что на наш взгляд увеличит достоверность информации по контролю ТП производства ПС.

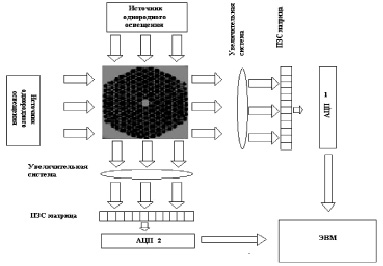

Для наглядности на рис. 1. представлена схема предлагаемой оптической системы.

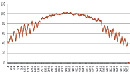

В качестве экспериментального образца была выбрана ПС из 168 капилляров в форме гексагональной упаковки, центральная часть которого имеет одну сплошную сердцевину. Образец изготовлен методом «сборки и перетяжки» с помощью вытяжной башни [2]. Примеры экспериментальных картин распределения поля интенсивностей фрагментов опытного образца от двух взаимно перпендикулярных плоскостей (АЦП1, АЦП2) представлены на рис. 2 и 3. Изображения получены цифровой камерой UI-1480RE с разрешением 5 Мп и USB-интерфейсом (производство IDS), а в качестве увеличительной системы объектив MLH-10X (COMPUTAR, Япония). Профили распределения интенсивностей вдоль фиксированных линий получены с помощью программного продукта NI-Vision (National Instruments). Для локализации дефекта в рассматриваемой конкретной структуре, на наш взгляд, достаточно разбить плоскости сечения для АЦП1 (камера 1) и АЦП2 (камера 2) на три и две зоны соответственно.

Рис. 1. Схема оптической системы. В качестве образца представлено изображение поперечного сечения ФКВ со сплошной сердцевиной

а б в

г д е

Рис. 2. Изображения фрагментов тестового образца ПС с АЦП1 (камеры 1): с эталоном (а), с посторонним включением (б), с дефектом во внешней оболочке (в) и профили распределения интенсивности вдоль фиксированных линий ( г-е)

а б в

г д е

Рис. 3. Изображения фрагментов тестового образца ПС с АЦП2 (камеры 2): с эталоном (а), с посторонним включением (б), с дефектом во внешней оболочке (в) и профили распределения интенсивности вдоль фиксированных линий (г-е)

Как видно на этих рисунках, профили распределения интенсивностей вдоль выбранных линий в зависимости от реального состояния структуры заметно отличаются.

Поскольку рассматриваемая методика предполагает возможность контроля качества структуры в режиме реального времени, появляется возможность не только идентификации разрушенного участка, но и фиксации её положения с целью дальнейшей её изоляции или исключения из последующих стадий ТП. Для этого в стандартную технологическую установку возможно включение специального маркера, который автоматически отмечает повреждённый участок. Помимо этого, предложенная оптическая система может быть корректно интегрирована в уже существующие системы, техническое и программное обеспечение автоматического управления процессом производства.

Заключение

Проведён анализ современного состояния методов контроля конструктивно-геометрических параметров ПС в процессе изготовления таких оптических элементов, как МКП, РКО, МОВ по наукоёмкой технологии «сборки и перетяжки» стекла. В результате установлено, что из числа существующих методов оптические бесконтактные методы в наибольшей степени отвечают требованиям контроля реального ТП. Концептуальная основа этих методов – диагностика геометрии поперечного сечения ПС на основе сравнения оптического изображения анализируемого участка с эталонным изображением. Можно отметить, что имеющиеся на сегодня методы находятся на начальной стадии развития и практически не готовы к внедрению в промышленное производство. Эффективность наиболее развитых оптических методов продемонстрирована только для контроля простого МОВ, состоящего в поперечном сечении из одного слоя воздушных отверстий с полой сердцевиной, в то время как интерес представляют ПС из нескольких сотен капилляров. Очевидно, что данная проблема довольно сложна, но без ее решения промышленное производство крайне неэффективно. Такое состояние диктует необходимость дальнейших шагов по развитию существующих методов. В качестве такого шага нами предложена оптическая схема для получения профиля распределения интенсивности видимого света, отраженного либо прошедшего через ПС в двух взаимно перпендикулярных направлениях. Данная концепция требует дальнейших исследований, которые связаны с разработкой как методов математической обработки изображений для сравнительного анализа с эталоном, так и оптимизации экспериментальной схемы. Это является предметом дальнейших наших исследований.

Библиографическая ссылка

Бжеумихов К.А., Маргушев З.Ч., Савойский Ю.В. ПОЛИКАПИЛЛЯРНЫЕ МИКРО- И НАНОСТРУКТУРЫ ИЗ СТЕКЛА: МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА И УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ // Современные наукоемкие технологии. – 2016. – № 4-1. – С. 14-19;URL: https://top-technologies.ru/ru/article/view?id=35766 (дата обращения: 16.04.2024).