Импортозамещение и обеспечение конкурентоспособности машиностроительных изделий предполагает использование современных технологий и средств производства. Применительно к технологии механической обработки это означает переоснащение предприятий на базе гибких производственных модулей и систем (ГПМ и ГПС).

Важнейшим этапом создания ГПС, предопределяющим эффективность их эксплуатации, является разработка технического предложения (ТП), выполняемая на ранних стадиях проектирования. Рассмотрим содержание разработанной последовательности формирования ТП и средств поддержки принятия решений.

Шаг 1. Разработка технического задания (ТЗ) на проектирование, включающего требования к организации работы ГПС и формирование списка изготавливаемых изделий. Организационные требования включают годовой фонд работы технологического оборудования, количество переналадок, допускаемых за цикл автоматической работы, предельные размеры партий запуска и годовой объем выпуска изделий, плановый срок окупаемости системы.

Список изготавливаемых изделий формируется на основе номенклатуры продукции предприятия, исходя из группирования изделий по конструктивно-технологическим признакам. Группирование изделий должно учитывать современные возможности технологического оборудования: например, многокоординатная обработка, выполнение токарной и фрезерной обработки на одном станке, выполнение технологических переходов сверления, растачивания и снятия фаски одним режущим инструментом, использование нетрадиционных схем базирования заготовок и т.д.

Шаг 2. Выбор базовой модели станка, разработка технологии и определение трудоемкости изготовления изделий. На основании сформированного списка изделий осуществляется выбор групп и моделей технологического оборудования. Как правило, современные ГПС создаются на базе однотипных взаимозаменяемых станков с расширенными технологическими возможностями. При этом наибольшие трудности создает проектирование ГПС на базе станков типа «Обрабатывающий центр» (ОЦ), характеризующихся высокой концентрацией технологических переходов и широкой номенклатурой применяемых режущих инструментов.

Базовая модель ОЦ характеризуется компоновкой, количеством управляемых координат, габаритами рабочей зоны и способом автоматической смены заготовок. Современные ОЦ компонуются узлами-опциями, выбираемыми заказчиком. К их числу относятся магазины инструментов разной вместимости, устройства смены инструментов разной конструкции, привода различной мощности, дополнительные управляемые координаты перемещения исполнительных органов и т.д. Конкретные значения конструкторских параметров ОЦ уточняются на последующих этапах проектирования, а базовые используются при разработке технологии изготовления изделий. Формируемые технологические процессы могут различаться схемами базирования, выдерживаемыми размерами, количеством технологических переходов и последовательностью их выполнения.

Содержание технологических переходов может различаться типоразмерами и материалом применяемых режущих инструментов (РИ), а также используемыми режимами резания.

Подача на оборот шпинделя So (подача на зуб фрезы при фрезеровании) назначается, исходя из требуемой точности и шероховатости поверхностей изделия. Однако минутная подача Sm и частота вращения шпинделя n, задаваемые в управляющей программе системы ЧПУ, позволяют варьировать в широких пределах скорость резания Vрез, стойкость инструмента  и машинное время tмаш на технологическом переходе:

и машинное время tмаш на технологическом переходе:

So, Sz = const; n = var;

(1)

(1)

где So – оборотная подача, мм/об; Sz – подача на зуб фрезы, мм/зуб; n – частота вращения шпинделя, об–1; z – число зубьев фрезы, шт; d – диаметр обработки, мм; Cv – произведение поправочных коэффициентов; m – безразмерный коэффициент относительной стойкости инструмента; Lрез – длина обработки (путь резания), мин.

Соответственно, трудоемкость выполнения технологической операции на ОЦ при выбранных значениях минутной подачи составит

(2)

(2)

где i – индекс технологического перехода в операции; k – число технологических переходов, шт.; q – число смен инструмента в рабочей зоне, шт.; tси – время цикла смены инструмента в рабочей зоне, с; tВ – машинное вспомогательное время обработки, мин.

Средством автоматизации расчетов режимов резания и норм времени служат компьютерные приложения, позволяющие рассчитать комплекты режимов резания, соответствующую стойкость режущего инструмента и трудоемкость обработки в широком диапазоне значений Sm [8].

Шаг 3. Компьютерное моделирование работы ОЦ, на основании которого выбираются оптимальные режимы резания, а также уточняются технические характеристики самого станка (вместимость и скорость поворота магазина инструментов, длительность циклов смены паллет и режущих инструментов). В качестве критериев оптимизации могут использоваться расход режущих инструментов NРИ, себестоимость обработки Co, коэффициенты загрузки по машинному kмаш и оперативному kоп времени, производительность Po, срок окупаемости Lo. Средством поддержки принятия решений служит программа моделирования работы многоцелевого станка «Mdlst» [2].

Шаг 4. Расчет основного технологического оборудования на данном этапе сводится к расчету количества ОЦ, который проводится в зависимости от назначения ГПС по трудоемкости годовой программы выпуска изделий, либо по требуемой производительности:

а) для вновь создаваемого производства расчет количества ОЦ выполняется на основе баланса трудоемкости годовой производственной программы и планируемого действительного фонда времени работы технологического оборудования:

(3)

(3)

где  – трудоемкость j-й технологической операции в техпроцессе i-й заготовки, мин; mi – число операций в техпроцессе i-й заготовки, мин; Ni – годовая программа выпуска деталей i-го наименования; L – номенклатура заготовок в производственной программе, шт.; Fo – годовой фонд времени работы ОЦ, мин;

– трудоемкость j-й технологической операции в техпроцессе i-й заготовки, мин; mi – число операций в техпроцессе i-й заготовки, мин; Ni – годовая программа выпуска деталей i-го наименования; L – номенклатура заготовок в производственной программе, шт.; Fo – годовой фонд времени работы ОЦ, мин;

б) для действующего производства количество ОЦ рассчитывается по условию синхронизации пропускной способности ГПС и участков традиционного производства. В этом случае согласуются штучная производительность и действительный фонд работы ГПС за выбранный цикл равной пропускной способности, и по требуемой производительности рассчитывается количество ОЦ.

(4)

(4)

где PГПС – требуемая производительность ГПС, шт./мин; tшт. – средняя трудоемкость изготовления изделия, мин; Тс – длительность цикла автоматической смены изделия в рабочей зоне, сек.; КГПС – коэффициент загрузки технологического оборудования ГПС.

Средство поддержки принятия решений на данном этапе – приложение для расчета пропускной способности гибких производственных ячеек [1].

Шаг 5. Объемные расчеты числа заготовок в сменном задании (СЗ) и потребности ОЦ в режущих инструментах.

Расчеты выполняются для определения вместимости склада автоматизированной транспортно-складской системы (АТСС) и накопителей автоматизированной системы инструментального обеспечения (АСИО). Расчет ведется методом итерационного формирования вариантов СЗ согласно условию

(5)

(5)

где NΣ – общее число заготовок в сменном задании, шт.; Ni – число заготовок i-го наименования, шт., i = (0, ..., L);  – время обработки заготовки i-го наименования; L – номенклатура (число наименований) заготовок, шт.; ТЦ – время цикла автоматической работы производственной системы, мин; dT – допустимый процент недогрузки; Cp – число станков, шт.

– время обработки заготовки i-го наименования; L – номенклатура (число наименований) заготовок, шт.; ТЦ – время цикла автоматической работы производственной системы, мин; dT – допустимый процент недогрузки; Cp – число станков, шт.

Для каждого k-го варианта СЗ рассчитывается число заготовок  и необходимое количество режущих инструментов

и необходимое количество режущих инструментов  :

:

(6)

(6)

где  – машинное время технологического перехода на деталеустановке (ДУ) i-го наименования, выполняемого k-м инструментом, мин; ni – число переходов на ДУ i-го наименования, выполняемых k-м инструментом, шт.; Ni – число ДУ i-наименования в сменном задании (размер партии запуска), шт.

– машинное время технологического перехода на деталеустановке (ДУ) i-го наименования, выполняемого k-м инструментом, мин; ni – число переходов на ДУ i-го наименования, выполняемых k-м инструментом, шт.; Ni – число ДУ i-наименования в сменном задании (размер партии запуска), шт.

Перебор вариантов СЗ и статистическая обработка данных позволяют получить кривые распределения числа заготовок и количества РИ. Выбранные значения позволяют осуществить предварительный выбор требуемой вместимости склада АТСС и накопителей АСИО. Средства поддержки принятия решений на данном этапе – соответствующие программные модули приложений для компьютерного моделирования ГПС.

Шаг 5. Разработка схем планировки и компоновки ГПС, что предполагает выбор этажности накопителей, типов транспортных средств, взаимного размещения оборудования и его встраивание в заданную схему производственного помещения. Здесь учитываются ограничения, накладываемые уже полученными проектными параметрами, а также вариантами решений по системам инструментального обеспечения, контроля, удаления стружки.

С учетом того, что количество ОЦ в системе обычно не превышает 12–15, преимущественным вариантом планировки служит линейная схема расположения оборудования. В зависимости or принятой компоновки (одно- или многоярусная) склада заготовок заданной вместимости выбирается тип транспортного средства: робокар или кран-штабелер. Высота зоны обслуживания последнего может достигать 11,8 м [6]. Далее решается вопрос передачи паллет со склада на станки: напрямую транспортным средством, обслуживающим склад, или через перегрузочную позицию. В последнем случае предполагается применение одной или нескольких робокар.

В аналогичной последовательности прорабатывается и система инструментального обеспечения. Возможны и более компактные схемы, например, расстановка станков с двух сторон двухрядного многоярусного склада со встроенными перегрузочными позициями. В этом случае станки оснащаются магазинами инструментов повышенной вместимости, что обеспечивает наличие запаса режущих инструментов на цикл автоматической работы системы.

Схемы планировки и компоновки позволяют выявить размеры привязки оборудования к координатным осям, координат точек останова транспортных средств при передаче заготовок и режущих инструментов, варианты и протяженность транспортных маршрутов.

Средства поддержки принятия решений – системы оптимизации расстановки оборудования с возможностью построения трехмерной модели компоновочных решений.

Шаг 6. Компьютерное моделирование функционирования ГПС, целью которой служит уточнение проектных параметров и эксплуатационных режимов проектируемой системы. Выполняется в следующей последовательности:

6.1. Ввод данных о паспортных параметрах технологического и сервисного оборудования, образующего систему основного технологического оборудования (СОТО) и систему обеспечения функционирования (АТСС, АСИО, АСУ), а также данные о составе и содержании выполняемых технологических процессов.

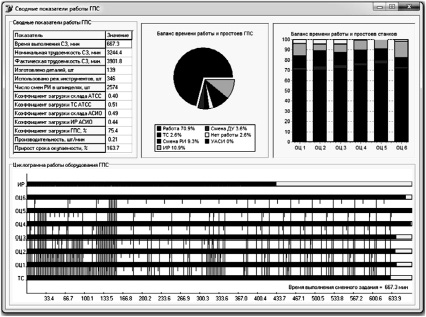

6.2. Компьютерное моделирование работы ГПС при введенном наборе входных данных, оценка эффективности функционирования системы по критериям загрузки технологического оборудования, производительности, срока окупаемости системы, себестоимости обработки и прочим (табл. 1), установленным заказчиком.

Выявление, с одной стороны, группы наибольших потерь в работе оборудования, с другой стороны – входных данных в виде параметров оборудования и его агрегатов, алгоритмов их взаимодействия [7], содержания и состава сменных заданий, технологических решений, влияющих на образование потерь (рис. 1). Как правило, указанные потери проявляются лишь в процессе работы ГПС и не могут быть выявлены аналитическими методами.

6.3. Варьирование выявленных параметров в пределах их допустимых (физически осуществимых) диапазонов значений, прогоны компьютерной модели и оценка эффективности системы. Как правило, одна и та же высокая эффективность системы может быть достигнута за счет варьирования различных входных данных (проектных решений).

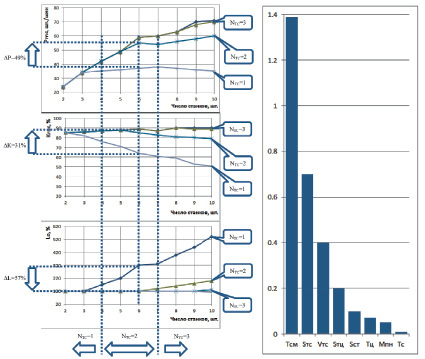

6.4. Ранжирование проектных параметров по степени их влияния на эффективность функционирования системы (рис. 2). Ранжирование позволяет сопоставить различные параметры по степени влияния на эффективность, и из альтернативного списка параметров выбрать наименее затратные проектные решения для достижения максимальной эффективности системы [4].

6.5. Для всесторонней оценки эффективности разрабатываемого проекта необходимо исследовать варианты ГПС не только при различных значениях проектных параметров (параметрический синтез) [9], но и при различных вариантах планировки и компоновки, отличающихся расстановкой технологического оборудования, наличием и компоновкой складов паллет и режущих инструментов (структурный синтез).

В процессе моделирования требуется применение компьютерных приложений, учитывающих работу ГПС с детализацией на уровне технологической операции или технологического перехода.

Моделирование на уровне технологической операции, рассматривающее работу системы как взаимодействие технологических и транспортных модулей, позволяет выбрать параметры транспортных средств и их количество; алгоритмы обслуживания ОЦ транспортными средствами; вместимость пристаночных накопителей и параметры устройств автоматической смены паллет; уточнить длительность цикла безлюдной работы системы и трудоемкости технологических операции.

Моделирование на уровне технологического перехода учитывает потери времени на смену инструментов в рабочих зонах, а также время на их доставку и замену в магазинах ОЦ. Такие модели применяются для выбора параметров устройств автоматической смены и замены инструментов, выбора компоновки ранее рассчитанного автоматизированного склада инструментов, количества и алгоритмов работы средств доставки инструментов к станкам.

Для моделирования на уровне технологической операции предназначены приложения «Fania», «PolyTrans», «Расписание», «Комплекс», на уровне технологического перехода – «Каскад», «FMS-PC», «FMS concept».

Таблица 1

Общесистемные показатели эффективности ГПС

|

Наименование и обозначение показателя |

Математическая модель |

Обозначения элементов |

|

Число технологических операций в СЗ NСЗ, шт. |

|

Ni – число технологических операций i-го наименования; М – номенклатура технологических операций в СЗ |

|

Фактическое время выполнения СЗ TСЗ, мин |

|

tсм – цикл смены заготовки в рабочей зоне станка;

|

|

Производительность PO, шт/ч |

|

NСЗ – число технологических операций в СЗ; TСЗ – фактическое время выполнения сменного задания |

|

Расход режущих инструментов NРИ, шт. |

|

Tk – стойкость инструмента k-го наименования;

Nj – число j-х технологических операций; наименования; IΣ – номенклатура используемых режущих инструментов |

|

Себестоимость выполнения технологической операции, CO, руб./шт. |

|

Е – стоимость станко-минуты работы станка, руб./мин; TСЗ – фактическое время выполнения сменного задания; β – коэффициент стоимости инструмента; NСЗ – число технологических операций в сменном задании, шт |

|

Коэффициент загрузки по машинному времени kмаш |

|

|

|

Коэффициент загрузки по оперативному времени kоп |

|

|

|

Коэффициент прироста срока окупаемости станка, LO |

|

Ni – число операций i-го наименования в СЗ; М – номенклатура технологических операций |

Шаг 7. Формирование сводного списка проектных параметров СОТО, АТСС, АСИО и АСУ, оценка значений производится с помощью вычислительных экспериментов. Для каждого параметра указываются два списка значений (табл. 2): паспортное, соответствующее техническому паспорту на соответствующий вид оборудования (станок, устройства автоматической смены и замены режущих инструментов, перегрузочное устройство, транспортное средство, склад и прочие), и проектное значение, выявленное в процессе моделирования в соответствии с используемыми критериями эффективности.

Рис. 1. Экранная форма приложения с результатами моделирования работы ГПС

В списки паспортных и проектных значений включают и обеспечиваемые при их использовании значения показателей эффективности проектируемой системы. Это позволяет оценивать качество проектных решений и обосновать необходимость заказа комплектующего оборудования с техническими характеристиками, отличающимися от паспортных.

Формируемый таким образом список значений проектных параметров представляет собой техническое предложение по созданию ГПС, после утверждения которого заказчиком начинается разработка эскизного, технического и рабочего проектов создания системы.

В качестве практического инструмента проектировщика разработана программная среда предпроектных исследований ГПС «FMS concept» [3], интегрированная с приложениями для оценки эффективности действующего производства; синхронизации пропускной способности создаваемой ГПС и смежных подразделений; оптимизации режимных параметров технологических процессов и технических характеристик технологического оборудования; моделирования системы на уровнях технологической операции и технологического перехода; автоматизированного синтеза проектных решений [5].

Опробование среды «FMS concept» в практических расчетах доказывает возможность ее применения как при создании и эксплуатации высокоавтоматизированных ГПС, так и при минимизации производственных потерь машиностроительных подразделений с традиционным составом оборудования.

Результаты вычислительных экспериментов позволили:

а) установить, что возможно создание ГПС, которые состоят из любого числа станков, необходимых для обеспечения заданной производительности; функционируют со средней загрузкой 87–90 %; имеют срок окупаемости, лишь на 8–20 % превышающий экономически рассчитанный минимум;

б) сформировать на основе количественной оценки степени влияния на показатели эффективности ГПС ранжированный список проектных параметров и алгоритмов взаимодействия оборудования, технологических и эксплуатационных режимов.

Предполагается, что дальнейшие статистические исследования с использованием среды «FMS concept» позволят выявить рекомендуемые значения параметров, алгоритмов и режимов, которые можно будет использовать в качестве типовых при создании ГПС.

а б

Рис. 2. Примеры использования результатов вычислительных экспериментов: а – выявление количества транспортных средств в системе в зависимости от числа обслуживаемых станков; б – ранжирование проектных параметров по степени влияния на производительность системы

Таблица 2

Сводные значения параметров и результаты моделирования ГПС

|

Наименование параметра |

Паспортное значение |

Проектное значение |

|

1 |

2 |

3 |

|

Система основного технологического оборудования |

||

|

1. Число станков, модели, шт. |

6 станков типа 400 V |

|

|

2. Схема расстановки станков |

линейная однорядная |

|

|

3. Координаты точек перегрузки паллет, м |

1,0; 8,6; 16,2; 23,8; 31,4; 39,0 |

|

|

4. Координаты точек перегрузки инструментов, |

2,2; 9,8; 17,4; 25,0; 32,6; 40,2 |

|

|

5. Число позиций в пристаночном накопителе паллет |

6 |

8 |

|

6. Время смены паллеты на столе, с |

60 |

20 |

|

7. Время смены режущего инструмента (РИ) в шпинделе, с |

6 |

3 |

|

8. Число гнезд в магазине инструментов (ИМ) станка, шт. |

30 |

45 |

|

9. Скорость поворота ИМ, м/мин |

25 |

25 |

|

10. Расстояние между гнездами ИМ, мм |

0,11 |

0,11 |

|

11. Время замены РИ в ИМ, с |

6 |

3 |

|

12. Положение гнезда замены, номер |

15 |

20 |

|

Автоматизированная транспортно-складская система |

||

|

13. Тип склада паллет |

стеллаж СТ-0,5 |

|

|

14. Число ярусов склада паллет, шт. |

5 |

8 |

|

1 |

2 |

3 |

|

15. Число позиций склада в одном ярусе, шт. |

80 |

50 |

|

16. Координата склада паллет, м по вертикали по горизонтали |

0,6 1,5 |

0,6 2,0 |

|

17. Шаг ячеек склада, м по вертикали по горизонтали |

0,7 0,7 |

0,7 0,7 |

|

18. Тип транспортного средства, модель |

Кран-штабелер СА-ТСС-0,5 |

|

|

19. Скорость перемещения, м/с по вертикали по горизонтали |

0,3 1,6 |

0,8 2,0 |

|

20. Отработка перемещений по координатам |

последоват, |

одновременно |

|

21. Цикл смены паллеты, с |

60 |

20 |

|

22. Ускорение/ торможение, м/с2 |

20,0 |

20,0 |

|

23. Число позиций (грузозахватов) |

1 |

2 |

|

Автоматизированная система инструментального обеспечения |

||

|

24. Тип склада режущих инструментов |

одноярусный однорядный |

|

|

25. Число ячеек склада, шт. |

200 |

200 |

|

26. Шаг ячеек склада, м |

0,12 |

0,12 |

|

27. Координата склада, м |

0,5 |

0,5 |

|

28. Скорость перемещения инструментального робота, м/с |

1,6 |

2,5 |

|

29. Ускорение/ торможение, м/с2 |

25,0 |

25,0 |

|

30. Цикл смены инструмента, с |

6 |

3 |

|

Автоматизированная система управления |

||

|

31. Распределение заготовок между станками |

согласно общей очереди |

|

|

32. Приоритеты обслуживания станков заготовками |

по min очереди в ПН |

|

|

33. Способ идентификации РИ |

кодовый ключ |

|

|

34. Причина удаления инструмента из магазина станка |

исчерпал ресурс |

|

|

35. Момент загрузки инструмента в магазин |

адаптивно (по min простоев) |

|

|

36. Приоритет обслуживания станков инструментами |

по приоритетам инструментов |

|

|

Сводные показатели эффективности работы ГПС |

||

|

37. Производительность системы, мин/шт. |

|

|

|

38. Коэффициент загрузки оборудования, % |

|

|

|

39. Расход режущих инструментов, штук |

|

|

|

40. Изделий за цикл работы, штук |

|

|

|

41. Себестоимость обработки, руб./мин |

|

|

|

42. Расчетный срок окупаемости (при нормативе 2), лет |

|

|

Это позволит перейти к созданию модульных систем унифицированных устройств автоматической смены инструментов, заготовок, транспортных и складских средств, контроллеров с типовыми алгоритмами их взаимодействия с целью автоматизированного синтеза ГПС под заданные режимы эксплуатации и варьирующуюся номенклатуру изделий.

Библиографическая ссылка

Сердюк А.И., Сергеев А.И., Корнипаев М.А., Проскурин Д.А. РАЗРАБОТКА ТЕХНИЧЕСКОГО ПРЕДЛОЖЕНИЯ ПО СОЗДАНИЮ ГИБКОЙ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ МЕХАНИЧЕСКОЙ ОБРАБОТКИ // Современные наукоемкие технологии. – 2016. – № 3-2. – С. 272-279;URL: https://top-technologies.ru/ru/article/view?id=35733 (дата обращения: 23.04.2024).

– составляющие цикла смены режущего инструмента (РИ);

– составляющие цикла смены режущего инструмента (РИ);

– соответственно, машинное и вспомогательное время j-го из ni технологических переходов i-й операции

– соответственно, машинное и вспомогательное время j-го из ni технологических переходов i-й операции

– машинное время технологического перехода, выполняемого режущим инструментом k-го наименования;

– машинное время технологического перехода, выполняемого режущим инструментом k-го наименования; – число переходов, выполняемых k-м инструментом в операции j-го наименования;

– число переходов, выполняемых k-м инструментом в операции j-го наименования;

– машинное время j-го из ni технологических переходов i-й операции

– машинное время j-го из ni технологических переходов i-й операции

– соответственно, машинное и вспомогательное время j-го из ni технологических переходов i-й операции

– соответственно, машинное и вспомогательное время j-го из ni технологических переходов i-й операции

– штучное время технологической операции i-го наименования;

– штучное время технологической операции i-го наименования;