Предварительная термообработка эластомерных объектов при управлении их качеством способствует тому, чтобы вулканизационное воздействие на изделие протекало в наиболее рациональных условиях, в результате чего изготавливалась более качественная продукция.

Цели исследования: рассмотреть воздействие предварительной термообработки на операции вулканизации; изучить различные стороны этого воздействия, рассмотрев основные аспекты, влияющие на него.

Материалы и методы исследования

Предложенная информация в статье была получена за счет осуществления теоретических и экспериментальных исследований, необходимых для анализа воздействия предварительной термообработки на качество изготовляемой продукции. Исследования по определению степени вулканизации эластомеров осуществлялись экспрессным методом.

Результаты исследования и их обсуждение

Главный критерий эффективности – это достижение цели управления. На современном этапе управление качеством представляет собой триаду, включающую планирование высокого качества, контроль показателей качества в процессе производства и улучшение качества с целью сокращения потерь [1].

Человечество по мере развития всегда будет интересовать качество продуктов, услуг, окружающей среды, т.е. всего того, что в конечном итоге определяет главное – качество жизни [2].

Одним из важнейших факторов роста эффективности (прибыльности) производства является улучшение качества выпускаемой продукции. Повышение качества продукции расценивается в настоящее время как решающее условие ее конкурентоспособности на внутреннем и внешнем рынках. Важное значение для экономики в целом имеет повышение качества на микроуровне, так как позволяет устанавливать более прогрессивные пропорции между ее отраслями [3].

Имеющиеся в строении гуммированных объектов взаимосвязи разных видов очень хорошо воздействуют на качественные показатели эластомеров. Появляется возможность выявить естественные преобразования строения и особенности эластомерных обкладок при их термической обработке [4].

В общей сложности интенсивность движения воздушной массы весьма сильно воздействует на параметры протекания вулканизации эластомеров.

Эластомерные подложки, произведенные из резиновых смесей, представляющих собой разнообразные каучуки, были подвержены вулканизационному воздействию в псевдоожиженном инертном теплоносителе, методом простой конвекции и в вулканизационном котле [5] без использования предварительной термообработки и в псевдоожиженном инертном теплоносителе после осуществления предварительной термообработки резиновой обкладки отдельно от металлической подложки при температурных параметрах 413–428 К. При таких исходных обстоятельствах в первую очередь наблюдается плавление серы (392 К), которая вначале формирует мизерные частицы, пропадающие по ходу осуществления операции. Сера пропадает по причине того, что она растворяется и вступает в реакцию с эластомером. Способность серы растворяться в различных каучуках различна и имеет тенденцию повышаться при увеличении температурных параметров. На поверхности объекта проявлением осуществляемого вулканизационного воздействия представляются систематическое небольшое повышение плотности резины и выделение теплоты при вулканизационном воздействии, имеющее место быть после минимальной теплопоглощающей фазы, связанной с тем, что происходит плавление серы и всех иных составляющих резины. Развитие операции вулканизационного воздействия на эластомеры контролировалось по объему свободной серы и по преобразованию физико-механических характеристик.

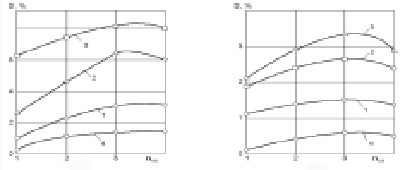

На рис. 1 представлено распределение свободной серы по слоям четырехслойных эластомеров.

а) б)

Рис. 1. Содержание свободной серы по слоям покрытий из эбонитов 1814 (СКБ) (0,0015 м • 4) (а) и 1752 (НК + СКБ) (0,0015 м • 4) (б) после термообработки: 0 – в инертном зернистом теплоносителе, температура термообработки Т = 423 К, продолжительность термообработки τ = 3600 с, толщина стальной подложки δст = 0,003 м; Δ – методом простой конвекции Т = 423 К, τ = 3600 с, δст = 0,003 м;  – в вулканизационном котле Т = 423 К, τ = 18000 с, δст = 0,003 м. 1, 2, 3 – без предварительной термической обработки; 4 – с предварительной термической обработкой

– в вулканизационном котле Т = 423 К, τ = 18000 с, δст = 0,003 м. 1, 2, 3 – без предварительной термической обработки; 4 – с предварительной термической обработкой

Видно, что данное распределение носит разный характер, так как вулканизационное воздействие осуществлялось разными методами. Вулканизационное воздействие эластомерных подложек в псевдоожиженном инертном теплоносителе после применения предварительной термообработки носит практически равномерный характер: содержание серы по обкладкам имеет небольшое отличие, и оно гораздо ниже при сопоставлении с содержанием серы после вулканизационного воздействия в псевдоожиженном инертном теплоносителе без предварительной термообработки. Гораздо более значительное содержание серы можно видеть, если посмотреть на вулканизационное воздействие в принудительном потоке воздуха и в вулканизационном котле. Максимальное содержание серы независимо от вариантов вулканизационного воздействия наблюдается во внутренней обкладке. В частности, при вулканизационном воздействии в псевдоожиженном слое зернистого теплоносителя без использования предварительной термообработки максимальное нахождение не вступившего в реакцию вулканизационного агента в подслое составляет 1,425 % для подложки из эбонита марки 1752 на основе НК+СКБ (0,0015*4 м) и 3,18 % для подложки из эбонита марки 1814 на основе СКБ (0,0015*4 м). При использовании же предварительной термообработки при вулканизации в псевдоожиженном слое зернистого теплоносителя при других схожих параметрах максимальное нахождение не вступившего в реакцию вулканизационного агента в подслое составляет 0,65 % для обкладки из эбонита марки 1752 на основе НК+СКБ (0,0015*4 м) и 1,65 % для обкладки из эбонита марки 1814 на основе СКБ (0,0015*4 м). Стоит отметить, что содержание свободной серы в эбонитовых подложках марки 1814 более значительно, чем в эбонитовых подложках марки 1752. Причина этого в том, что суммарное нахождение серы в эбонитовой подложке марки 1814 более чем в два раза выше, чем в эбонитовой подложке марки 1752. Соотношение их массовых долей составляет 65,7 и 30 соответственно.

Проанализировав полученные данные анализа степени вулканизации подложек в псевдоожиженном слое зернистого теплоносителя (с применением предварительной термообработки) и в принудительном потоке воздуха, можно увидеть, что степень вулканизации в слое для представленных толщин металлической подложки и эбонитов в 3,75 раза больше по сравнению с методом простой конвекции. При вулканизационном воздействии на эбонитовые подложки марок 1752 на основе НК + СКБ и 1814 на основе СКБ в вулканизационном котле и в псевдоожиженном инертном теплоносителе (с предварительной термообработкой) получается приблизительно одна и та же степень вулканизации, но при использовании соответственно за 18 000 с и 2400 с, т.е. вулканизационного воздействия в псевдоожиженном слое с применением предварительной термообработки, данный параметр достигается за 2400 с. В то время как при применении метода простой конвекции этот параметр содержания свободной серы получается за 18 000 с, что более чем в 6 раз медленнее.

При вулканизационном воздействии на эластомеры в псевдоожиженном инертном теплоносителе возникает необходимость иметь дело со значительным количеством влияющих аспектов, независимо от применения варианта вулканизационного воздействия. Проанализировать на основе исследований все вероятные комбинации рассматриваемых факторов не представляется возможным по причине очень большого количества этих комбинаций, поэтому соответственно применялась методология целесообразного проектирования исследований с целью получить экспериментальные зависимости для многочисленной взаимозависимости при небольшом количестве комбинаций. Главными аспектами, воздействующими на качественные характеристики изготовленных гуммированных объектов, представлены следующие: температурный режим термического воздействия, время термического воздействия, толщина стального слоя и толщина эластомера. По окончании обработки полученных данных исследований по вулканизационному воздействию на эластомеры различных марок получили общую зависимость для установления нахождения агента вулканизации (серы) после вулканизационного воздействия в псевдоожиженном инертном теплоносителе, которая имеет следующий вид [5]:

где А – коэффициент скорости связывания вулканизующего агента (серы), зависящий от состава резиновой (эбонитовой) смеси; В, С, m, n – опытные коэффициенты.

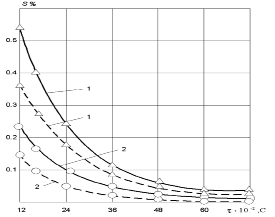

Рис. 2. Кинетика присоединения серы в покрытии из эбонита марки 1752 (НК + СКБ) (δоб = 0,0015 м): 1,2 – кривые кинетики вулканизации для температур вулканизующей среды 413 К и 428 К; точки – экспериментальные данные;  – без предварительной термообработки;

– без предварительной термообработки;  – с предварительной термообработкой

– с предварительной термообработкой

Данная зависимость показывает воздействие технических величин вулканизационных операций и геометрических показателей гуммированной продукции на скорость и степень вулканизации эластомеров. Конечные данные по обработке экспериментальной информации по вулканизационному воздействию на эластомеры в псевдоожиженном инертном теплоносителе показывают, что температурный коэффициент скорости вулканизационного воздействия практически соответствует температурным коэффициентам скорости реакционных взаимодействий. Так, при росте температуры вулканизационной операции на 10 К скорость вулканизационного воздействия возрастает на 100 %. Экспериментальные данные доказывают, что при весьма большом числе серы (свыше 5 %) слияние ее с эластомером осуществляется с неизменной скоростью, обусловленной температурным параметром и нахождением общей серы в гуммированном объекте. С ростом температурного параметра и нахождения серы в эластомере скорость реакционного взаимодействия возрастает.

На рис. 2 представлены кинетические кривые взаимодействия серы с гуммированным объектом, отражающие представленную в статье общую зависимость и полученные экспериментальным путем при вулканизационном воздействии на обкладки для различных температурных параметров.

Из рис. 2 можно увидеть, что использование предварительной термообработки снижает нахождение свободной серы в гуммированном объекте. Можно видеть весьма значительное соответствие экспериментальных данных и представленной в статье общей зависимости. Максимальные несоответствия наблюдаются в начальные периоды операции вулканизационного воздействия. В следующие периоды времени под влиянием высоких температур и ко всему прочему с повышением коэффициента теплоотдачи несоответствие составляет всего лишь 1–2 % и понемногу снижается, стремясь к 0 %. Соответственно, общую зависимость для установления нахождения агента вулканизации (серы) целесообразно предложить для установления содержания свободной серы в разнообразных марках эластомеров.

Тем не менее главная роль при операциях вулканизационного воздействия отводится взаимодействию серы с эластомерами. В связи с этим представляется, каким должно быть наиболее рациональное нахождение свободной серы в подложке, согласно которому можно получить наиболее приемлемые противокоррозионные качественные характеристики. Также возможно для имеющихся геометрических размеров металлической основы и эластомерной обкладки установить оптимальные термические условия вулканизационного воздействия. Увеличение температурного параметра инертного зернистого теплоносителя ускоряет операцию вулканизационного воздействия. В частности, при одинаковом нахождении серы 4 % в эластомере марки 1752 (dоб = 0,006 м, dст = 0,004 м) имеется возможность получить при температурном параметре 418 К за 3,12*103 с, а при температурном параметре 428 К – за 1,8*103 с. Такой же вывод можно сделать и для гуммированных объектов других марок. Тем не менее необходимо принимать в расчет параметры вулканизации обкладок, особенно состоящих из ряда слоев. Есть вероятность столкнуться, исходя из времени вулканизационного воздействия, с недовулканизацией скрытых обкладок или перевулканизацией внешних обкладок. При рассмотренных условиях вулканизационного воздействия достигается одна и та же степень вулканизации гуммированных объектов внешних слоев эластомеров и требуется ускорение операции вулканизационного воздействия на скрытые сложно нагреваемые обкладки гуммированных объектов. Увеличение температурного параметра инертного теплоносителя целесообразно при небольших диапазонах гуммировочного покрытия. Для покрытий, состоящих из многих слоев, необходимо поменять пропорции параметров вулканизации гуммировочных покрытий по их подложкам. Целесообразно использование гуммированных объектов со значительным плато вулканизации. Необходимо одновременно учитывать то, что увеличение температурного параметра может способствовать перевулканизации. Таким образом, надо применять обкладки, характеризующиеся температуроустойчивостью. К тому же уменьшаются диапазоны преждевременной вулканизации. Исходные температурные параметры эластомеров увеличиваются с помощью предварительного нагрева, что дает возможность осуществить прогрев за короткое время.

В гуммированных объектах теплоперенос увеличивается благодаря наличию стальной подложки. Чем больше толщина данной составляющей, тем более непостоянными могут быть поля температур по подложкам изделия. Соответственно, на уровень качества производимых изделий сильно воздействует размер стальной составляющей. Так, исследования продемонстрировали, что прогрев металлической основы размером 0,001, 0,002 и 0,003 м в псевдоожиженном инертном теплоносителе заканчивается за 240, 420 и 600 с соответственно. Поскольку в некоторой степени теплоперенос к гуммированному объекту от вулканизующей среды осуществляется за счет металлической основы, соответственно, свободная сера распределяется после этого по обкладкам непрямолинейно. Принимая во внимание то, что прогрев стальной подложки в инертном зернистом теплоносителе после предварительной термообработки резиновой подложки осуществляется за гораздо более короткое время, непрямолинейность нахождения свободной серы по подложкам эластомера небольшая, соответственно, характеристики качества изделия (коррозионная стойкость и другие) представляются более высокими по сравнению с термическим воздействием с применением метода простой конвекции.

Также большую роль при вулканизационном воздействии играет размер гуммированного объекта. Быстрота вулканизационного взаимодействия и его качество определяются температурным параметром, а также объемом предоставленной теплоты. Для эластомера больших размеров потребность в теплоте возрастает. Связано это с необходимостью прогреть изделие во время теплопоглощающей фазы операции вулканизационного воздействия. Между тем при наличии катализаторов при взаимодействии серы с резиной необходим небольшой объем теплоты, но тем не менее при повышении размера эластомера требуемый объем теплоты повышается. Цель по достижению изделием желательных характеристик при операции вулканизационного воздействия наиболее легко достигается для эластомеров маленьких размеров. Проблемы при подборе условий вулканизационного воздействия появляются для обкладок больших размеров по причине низкой способности каучуков к теплопереносу. По этой причине мы можем наблюдать, что чем больше толщина изделия, тем больше различие температурных параметров его скрытых и наружных частей при нагревательных и охладительных процессах. Из-за этого даже при неизменном температурном параметре вулканизационное воздействие в созданных условиях осуществляется при меняющихся температурных параметрах, отличающихся по слоям эластомера.

Заключение

Проведенные исследования показали, что использование предварительной термообработки гуммированного изделия отдельно от стальной подложки позволяет получить более качественную продукцию со значительными степенями вулканизации. Это достигается благодаря переменам в строении обкладок, которые не имеют место при стандартных требованиях вулканизационного воздействия.