Одним из направлений «Энергетической стратегии России на период до 2035 г.» является применение новых видов топлива, включая смеси традиционного топлива с отходами технологических процессов. Использование смеси традиционного топлива и производственных отходов, ранее сбрасываемых в атмосферу, позволит существенно сэкономить ресурсы органического топлива и защитить окружающую среду от загрязнения. С другой стороны, полученная топливная смесь значительно отличается от традиционного топлива, и ее качественное сжигание становится проблемным.

Цель исследования: выявить проблемы и рассмотреть возможность качественного использования сбросных газов нефтехимического комплекса в составе топливной смеси на примере технологий ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез».

Материалы и методы исследования

Проанализируем основные технологические процессы нефтехимического комплекса: производство водорода из углеводородного сырья методом парового риформинга и получение высококачественных бензинов и ароматических углеводородов методом каталитического риформинга с позиции выделения горючих отходов [1, 2].

Эндотермические реакции парового риформинга проходят на никелевом катализаторе при высоких температурах. Однако полученный водород содержит примеси: метан, оксид углерода, диоксид углерода и азот. Очистка водорода от примесей осуществляется методом короткоцикловой адсорбции (КЦА). Газообразные примеси, выделенные из адсорбента, поступают в атмосферу в виде «отдувочного газа» (далее – отдувочный газ). В качестве примера приведен состав отдувочного газа (табл. 1), сбрасываемого из блока КЦА предприятия ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез».

Таблица 1

Компонентный состав отдувочного газа блока КЦА

|

№ п/п |

Компонентный состав, % |

Теплота сгорания Qir, МДж/м3 |

|||

|

H2 |

CO |

CO2 |

CH4 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

50 |

1,9 |

44,2 |

3,9 |

7,038 |

|

2 |

45,1 |

3,1 |

48,9 |

2,9 |

6,306 |

|

3 |

32,22 |

3,25 |

59,21 |

5,32 |

5,796 |

|

4 |

31,2 |

2,9 |

60,8 |

5,1 |

5,563 |

Высококачественные бензины и ароматические углеводороды получают методом каталитического риформинга. При этом углеводородное сырье смешивается с циркулирующим водородсодержащим газом. Далее реакционная смесь нагревается в теплообменнике и печи и поступает в газовый сепаратор высокого давления с выделением водородсодержащего газа (состав, табл. 2). Водородсодержащий газ частично применяется в технологическом процессе, но в основном выводится в атмосферу. При этом его зачастую сжигают в газовых факелах, загрязняя атмосферу и выбрасывая газы с высоким энергетическим потенциалом.

Таблица 2

Компонентный состав сбросного водородсодержащего газа

|

№ п/п |

Компонент |

Сбросной водородсодержащий газ |

|||

|

С1 |

С2 |

С3 |

С4 |

||

|

1 |

2 |

3 |

4 |

5 |

|

|

1 |

Водород |

92,3 |

80,0 |

60,0 |

40,0 |

|

2 |

Метан |

2,2 |

6,0 |

15,4 |

20,0 |

|

3 |

Этан |

2,6 |

4,0 |

7,5 |

10,0 |

|

4 |

Пропан |

1,9 |

3,0 |

8,2 |

10,0 |

|

5 |

Бутан |

0,8 |

3,5 |

6,0 |

10,0 |

|

6 |

Пентан |

0,2 |

3,5 |

2,9 |

10,0 |

Анализ сбросных газов приведенных выше технологий нефтехимического комплекса (табл. 1 и 2) показывает, что состав отходов зависит от стадии технологических процессов и отличается существенной нестабильностью. Очевидно, что решение проблемы эффективного использования топливных смесей с включением сбросных газов невозможно без проведения дополнительных исследований.

Для достижения цели исследований поставлены следующие задачи: вариантный расчет теплотехнических и эксплуатационных характеристик топливных смесей с различным содержанием технологических отходов; моделирование формы факела при сжигании забалластированной топливной смеси; дополнение методики М.Б. Равича в части создания новых расчетных таблиц для обработки результатов режимно-наладочных испытаний котлов и печей; разработка рекомендаций по устойчивому сжиганию забалластированных топливных смесей; экономическая и экологическая оценка технологии использования сбросных газов в виде добавки к основному топливу.

В качестве основных видов топлива в проведенных исследованиях использовались: традиционное топливо – природный газ и так называемый «топливный» газ – нефтезаводской газ [3], состоящий из смеси углеводородных и водородных фракций.

Сопоставлены различные методики расчета процессов горения и теплотехнических характеристик топлива и продуктов сгорания. Ввиду переменного состава смесей предложено, кроме теплотехнических характеристик, рассчитанных по нормативному методу, использовать обобщенные характеристики топливных смесей, определенные по методике М.Б. Равича [4], в том числе: максимальное теплосодержание 1 м3 сухих продуктов сгорания; соотношение удельных объёмов сухих и влажных продуктов полного сгорания, а также удельных объемов воздуха на горение и сухих продуктов сгорания.

С целью определения устойчивости горения топливных смесей сопоставлены пределы воспламенения и скорость распространения пламени применительно к новому и традиционным видам топлива. Исследования формы факела при сжигании проведены (под руководством автора) путем моделирования процессов горения смеси топливного и отдувочного газов. Выбор топливной смеси обусловлен наличием в отдувочном газе большого количества негорючего компонента – СО2, существенно влияющего на форму факела. Построение геометрических характеристик фронта пламени производилось с использованием табулированных функций для смеси с разным соотношением топливного и отдувочного газов [5].

Приведённая длина затопленного осесимметричного факела топливной смеси определялась по формуле

(1)

(1)

где β – стехиометрический комплекс.

Стехиометрический комплекс β рассчитывался в зависимости от параметров топливной смеси:

(2)

(2)

где

(3)

(3)

W – стехиометрический коэффициент; са0 – концентрация топлива в смеси с балластом; сб∞ – концентрация воздуха в смеси; Т0 – температура топлива, подаваемого в горелку; Т∞ – температура воздуха на горение; Тф – теоретическая температура горения.

Результаты исследования и их обсуждение

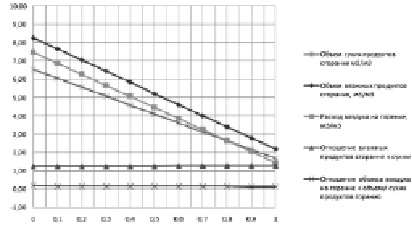

Результаты расчета теплотехнических характеристик топливных смесей с различным соотношением природного и водородсодержащего газов, топливного и отдувочного газов в исследуемой смеси привели к следующим выводам. Такие характеристики, как удельные объемы воздуха на горение и удельные объемы продуктов сгорания, рассчитанные по нормативному методу, имеют существенные различия в показателях в зависимости от содержания добавляемых отходов. С другой стороны, обобщенные характеристики рассматриваемых топливных смесей, полученные с использованием методики М.Б. Равича, обладают очень узким диапазоном изменения относительных значений – практически не изменяются применительно к смеси природного и водородсодержащего газов и незначительно изменяются при использовании смеси отдувочного и топливного газов. На рис. 1 сопоставлены традиционнные и обобщенные теплотехнические характеристики топливной смеси природного и водородсодержащего газов в зависимости от доли водородсодержащего газа в смеси.

Рис. 1. Зависимость традиционных и обобщенных характеристик исследуемой топливной смеси от доли сбросного водородсодержащего газа в смеси

Поэтому, на наш взгляд, применение теплотехнических расчётов по методике М.Б. Равича представляет несомненный интерес, тем более что данная методика широко используется в процессе наладки и эксплуатации котлов и печей, в том числе при определении КПД на основе обобщенных характеристик продуктов сгорания.

Однако в процессе исследований топливной смеси отдувочного и топливного газов, отличающейся существенной забалластированностью негорючими веществами, выявлено, что некоторые обобщенные характеристики продуктов сгорания, такие как максимальное теплосодержание 1 нм3 сухих продуктов сгорания, Р (кДж/нм3) и В – отношение удельных объемов сухих и влажных продуктов сгорания, не являются постоянными. С другой стороны, именно эти величины входят в формулы, используемые в действующей методике теплотехнических испытаний топливосжигающего оборудования для определения таких важных показателей эффективности использования топлива, как потери теплоты с уходящими газами (q2) и от химической неполноты сгорания (q3). Следовательно, результат расчета КПД по методике обратного баланса на основе результатов инструментальных замеров становится некорректным, приводит к погрешности.

Разработано дополнение методики М.Б. Равича в части создания новых расчетных таблиц для обработки результатов режимно-наладочных испытаний котлов и печей, использующих исследуемые виды топливных смесей. Ниже представлен фрагмент одной из разработанных таблиц (табл. 3).

Таблица 3

Состав и теплотехнические характеристики продуктов полного сгорания смеси топливного и сбросного газов в соотношении 0,7:0,3

|

Содержание, % |

Коэффициент разбавления сухих продуктов сгорания, h |

Коэффициент избытка воздуха, α |

Калориметрическая температура горения tкал, °С |

|||

|

CO2 |

RO2 |

O2 |

N2 |

|||

|

13,4 |

13,4 |

0,0 |

86,6 |

1,00 |

1 |

1832,6 |

|

13,1 |

13,1 |

0,5 |

86,4 |

1,02 |

1,02 |

1807,2 |

|

13,0 |

13,0 |

0,7 |

86,3 |

1,03 |

1,03 |

1794,8 |

|

12,7 |

12,7 |

1,1 |

86,2 |

1,05 |

1,05 |

1770,5 |

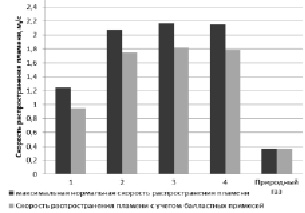

Исследование эксплуатационных характеристик топливных смесей показало, что существенное добавление отходов к природному газу при отсутствии специальных мероприятий неизбежно приведет к не- устойчивости процесса горения и возможному срыву пламени по следующей причине. Высокое содержание водорода в отдувочном газе обуславливает существенное расширение пределов воспламенения и приводит к росту скорости распространения пламени. Анализ расчетных данных (рис. 2) свидетельствует о превышении скорости распространения пламени отдувочного газа (состав проб, табл. 1) в 2,5–4,8 раза по сравнению с природным газом.

Рис. 2. Скорость распространения пламени

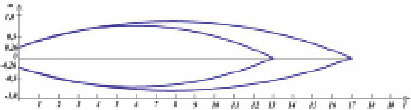

Рис. 3. Сравнительный анализ формы факелов топливного и отдувочного газов

Следовательно, если топочное устройство переводится, например, с природного газа на его смесь с отдувочным, необходимо существенное увеличение скорости подачи топливо-воздушной смеси во избежание проскока пламени в газовую горелку.

Еще более проблемным представляется качественное сжигание забалластированной смеси топливного и отдувочного газов. Анализируя состав различных проб отдувочного газа (табл. 1), следует отметить высокое содержание негорючего углекислого газа – СО2. Наличие балласта приведет к изменению объема факела и безусловно повлияет на его размещение в топочной камере. Для сравнения на рис. 3 представлены форма и размеры факелов топливного и отдувочного газов, полученные путем моделирования процесса их сжигания [5]. Возрастание объема факела отдувочного газа по сравнению с топливным, несомненно, вызовет химическую неполноту сгорания при сжигании их смеси, вследствие возможного касания факелом поверхностей нагрева топочной камеры.

Таким образом, для решения проблемы эффективного использования топливных смесей переменного состава, содержащих отходы нефтепереработки, необходим комплекс технологических решений по повышению устойчивости горения и обеспечению полноты сгорания.

Для надежного воспламенения топливной смеси и стабилизации пламени предлагается установка специальных огнеупорных насадок на выходе из горелки. Возможны также аэродинамические методы стабилизации факела. Особую роль в обеспечении устойчивого горения и полного дожигания имеют огнеупорные дожигательные устройства, размещаемые в различных частях топочных камер.

Применительно к промышленным печам нефтеперерабатывающей промышленности – это стены радиантной камеры печи, которые становятся «излучающей поверхностью» и обеспечивают дожигание несгоревших компонентов смеси вблизи раскаленных огнеупоров.

Полноты сжигания забалластированных топливных смесей в промышленных котлах можно достигнуть за счет установки специальных дожигательных устройств на выходе из топочной камеры, разработанных кафедрой ТГС ННГАСУ (Е.А. Лебедева). Разработки защищены патентом [№ 2293254], представлены на 58-м Всемирном салоне инноваций, научных исследований и новых технологий «Брюссель-иннова-2009» и награждены золотой медалью.

Проанализированы экономические преимущества применения топливных смесей. Использование горючих газообразных отходов нефтехимического комплекса в качестве топлива или части топлива в топливных смесях позволяет в значительной степени экономить энергоресурсы. Рассмотрим в качестве примера экономию традиционного топлива – природного газа – при сжигании отдувочного газа блока КЦА в печи парового риформинга ОАО «ЛУКОЙЛ- Нижегороднефтеоргсинтез». В печи сжигается 10000 м3/ч отдувочного газа с теплотой сгорания в среднем 12 МДж/м3. Количество полученной теплоты с учетом КПД печи составляет 63 638 МДж/ч. Расход природного газа с теплотой сгорания 36,12 МДж/м3, необходимый для получения этого количества теплоты, составит 1980 м3/ч. Годовая экономия природного газа в связи с использованием отдувочного газа при круглогодичной работе технологической установки составит 17 344,8 тыс. м3/год.

Рассмотрим экологическую эффективность использования топливных смесей. Например, если не утилизировать отдувочный газ блока КЦА, содержащий от 1,9 до 3,3 % оксида углерода (СО), то выброс в атмосферу только от одной технологии нефтеперерабатывающего предприятия ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» превысит 3500 т оксида углерода в год.

Заключение

В процессе проведенных исследований выявлены проблемы сжигания топливных смесей, содержащих горючие отходы нефтехимической промышленности, в топках промышленных печей и котлов и предложены технические решения по стабилизации процесса горения и обеспечению полноты сгорания. Установлена экономическая и экологическая целесо- образность использования промышленных отходов нефтехимического комплекса при соблюдении предложенных технологических решений.