Термостойкая керамика характеризуется прочностью, твердостью, химической стойкостью и в первую очередь способностью без разрушения и с сохранением значений эксплуатационных свойств выдерживать напряжения, возникающие в материале при резких перепадах температур во время многократного нагрева до высоких температур с последующим охлаждением. Изделия из термостойкой керамики используют при футеровке печей и топок, в производстве различного рода огнеприпаса, изоляторов в электронагревательных устройствах и при изготовлении пьезоэлектрических датчиков. В последнее время термостойкая керамика начинает всё более широко использоваться в производстве изделий для различных отраслей машиностроения, в том числе для двигателей внутреннего сгорания и газовых турбин, в станкостроении, электронике, энергетике, авиационной и авиакосмической промышленности [1–3]. Наряду с перечисленными областями применения изделия из термостойкой керамики используются и в бытовой сфере как для футеровки тепловых установок (духовок, каминов и т.д.), так и для изготовления кухонной утвари (кофеварки, жаровни для тушения, сковородки и др.) [4, 5].

По своему составу термостойкая керамика в основном относится к оксидной (на основе чистых оксидов), безоксидной (на основе карбидов, нитридов, боридов и силицидов) или силикатной и алюмосиликатной керамике на основе соединений, содержащих такие металлы, как алюминий, литий, цирконий, бериллий, титан, магний, иттрий и др. [1, 2, 6]. В качестве сырья для получения термостойкой керамики в основном используют оксидные и бескислородные соединения указанных металлов, а также различное кремнеземистое сырье. Природное глинистое сырье в качестве основного компонента для получения термостойкой керамики используется редко за исключением огнеупорных глин, которые могут содержаться в составе шихт в количестве до 70 мас. % [1–3]. Применение всех перечисленных соединений в составе термостойкой керамики объясняется главным образом высокими значениями температур плавления и прочности наряду с низкими значениями термического коэффициента линейного расширения (ТКЛР) [2, 4].

Для получения изделий из термостойкой керамики применяют полусухое и пластическое формование, шликерное литье и литье на термопластичных связках с последующим обжигом при температурах от 1100 до 1700 °С в зависимости от температуры спекания компонентов шихты [2, 5, 7].

Цель исследования: разработка состава шихты для получения керамики с высокими значениями прочности и термостойкости при пониженной температуре обжига. Дополнительной задачей являлось использование в качестве основного компонента шихты малопластичной глины, применение которой, с одной стороны, снижает себестоимость производства керамики, а с другой, расширяет возможности использования маловостребованного природного сырья. Низкая востребованность малопластичной глины связана с тем, что получаемые с ее использованием изделия отличаются низкими значениями прочности и трещиностойкости, поэтому для ее эффективного применения необходимо использование функциональных добавок, позволяющих повысить качество получаемой керамики.

Авторами данной работы ранее проводились разработки составов шихт на основе малопластичной глины, позволяющие получить стеновые [8, 9] и облицовочные [10], в том числе кислотоупорные [11], изделия. Повышения прочности и трещиностойкости в упомянутых работах удалось достичь за счет введения стеклообразующих добавок и плавней, которые при совместном введении [10, 11] позволили получить эффекты остекловывания частиц керамики в объеме и самоглазурования поверхности изделий. В данной работе предлагается возможность получения стекловидной фазы при пониженной температуре обжига с использованием оксида церия и борной кислоты для повышения прочности и термостойкости.

Материалы и методы исследования

Основным компонентом разрабатываемой шихты являлась глина Суворотского месторождения Владимирской области следующего состава (в мас. %): SiO2 = 67,5; Al2O3 = 10,75; Fe2O3 = 5,85; CaO = 2,8; MgO = 1,7; K2O = 2,4; Na2O = 0,7. Число пластичности данной глины равняется 5,2 [9, 10], а следовательно, она относится к малопластичным по ГОСТ 9169-75. Низкая пластичность глины объясняется наличием оксидов алюминия, кальция и магния [8], которые при этом являются тугоплавкими оксидами и повышают огнеупорность глины. Кроме того, оксиды кремния и алюминия, содержащиеся в данной глине в сравнительно больших количествах, снижают ТКЛР [12], при низких значениях которого термостойкость керамики повышается [4, 5], а щелочные оксиды натрия и калия, повышающие ТКЛР [12], содержатся в минимальных количествах. Таким образом, состав глины обосновывает ее использование для получения термостойкой керамики.

Для образования стекловидной фазы и достижения эффектов самоглазурования и остекловывания в состав шихты вводились оксид церия (СТО 00203789-060-2013) с массовой долей основного вещества 99,8 % и борная кислота марки В 2-го сорта (ГОСТ 18704-78) с массовой долей основного вещества 98,6 %. Оксид церия был выбран в связи с его тугоплавкостью и способностью выступать в роли катализатора сажи при нагревании, что позволит использовать получаемую керамику в качестве самоочищающейся футеровки [6]. Борная кислота выбрана в связи с тем, что она является сильным плавнем, способным значительно снизить температуры образования стекловидной фазы и жидкофазного спекания [9-11].

При проведении исследований образцы разрабатываемой керамики получали по технологии полусухого прессования [8, 9]. Перед началом экспериментов глина высушивалась до постоянной массы и измельчалась для отбора фракции с размером частиц менее 0,63 мм. Затем глина, оксид церия и борная кислота перемешивались вначале в сухом состоянии, а затем с добавлением воды для получения формовочной массы с влажностью 8 мас. %. Из формовочной массы получали образцы при удельном давлении прессования, равном 15 МПа. Отформованные образцы обжигали при максимальной температуре 1050 °С. Образцы на основе исследуемых составов изготавливались сериями по три образца в каждой.

Для получения зависимостей свойств от состава шихты и оценки результатов исследования у полученных образцов по стандартным для керамических материалов методикам определяли прочности на сжатие (σсж, МПа) и изгиб (σизг, МПа), термостойкость (ТС (1000 °С – вода), теплосмен), кислотостойкость (КС, %), плотность (ρ, кг/м3) и открытую пористость (Потк, %).

Результаты исследования и их обсуждение

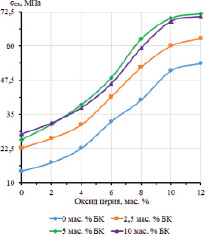

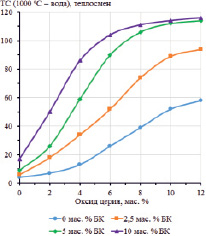

На первом этапе экспериментальных исследований было изучено влияние содержания оксида церия и борной кислоты на основные свойства разрабатываемой керамики – прочность на сжатие и термостойкость. Как следует из полученных данных (рис. 1, 2), используемые добавки способствуют повышению рассматриваемых свойств, а при их совместном введении наблюдаются эффекты самоглазурования и остекловывания.

Рис. 1. Зависимость прочности на сжатие разрабатываемой керамики от содержания оксида церия и борной кислоты (БК)

Рис. 2. Зависимость термостойкости разрабатываемой керамики от содержания оксида церия и борной кислоты (БК)

Как было установлено в ранее проведенных работах [9–11], образование стекловидной фазы при обжиге, особенно при наличии эффектов самоглазурования и остекловывания, приводит к повышению прочности получаемой керамики за счет того, что стекловидная фаза образует слои между частицами керамики, соединяя их в прочный и твердый каркас. Этим объясняется практически линейное повышение прочности разрабатываемой керамики при введении до 10 мас. % оксида церия и до 5 мас. % борной кислоты. Дальнейшее повышение содержания данных добавок приводит к избытку стекловидной фазы и повышению толщины ее слоев. В результате стекловидная фаза начинает выступать не в роли связующего, а в качестве отдельной фазы, которая отличается хрупкостью и по правилу аддитивности начинает снижать прочность материала в целом. Этим объясняется снижение расстояния между прямыми на рис. 1, их выравнивание при введении более 10 мас. % оксида церия и постепенное снижение прямой для 10 мас. % борной кислоты ниже значений прямой для 5 мас. % борной кислоты. Кроме того, при избытке стекловидной фазы наблюдается потеря формы изделиями и оплавление их граней, а также стоит учитывать, что повышение количества вводимых добавок, особенно оксида церия, приводит к повышению себестоимости получения разрабатываемого керамического материала.

Повышение термостойкости при введении рассматриваемых добавок можно объяснить несколькими причинами. В первую очередь нужно учесть, что борная кислота при обжиге образует расплав, который вступает во взаимодействие с оксидом кремния, входящим в состав глины, с образованием боросиликатов [11], которые отличаются высокой термостойкостью, особенно при высоком содержании оксида кремния и малых количествах щелочных оксидов [12], чему способствует состав применяемой малопластичной глины. Тугоплавкие оксиды алюминия, кальция и магния, также содержащиеся в используемой малопластичной глине, частично переходят в состав стекловидной фазы при обжиге, дополнительно повышая ее термостойкость. Также стоит учесть, что борсодержащие фазы, способствуют формированию материала с низкими значениями ТКЛР и, как следствие, способствует повышению его термостойкости [4]. Кроме того, известно, что введение оксида церия повышает термический коэффициент расширения стекол, однако в то же время он способствует уменьшению разницы между значениями данного коэффициента между аморфными и кристаллическими областями в материале [13], что повышает термостойкость разрабатываемой керамики.

В связи с характером полученных зависимостей было принято решение вводить в состав шихты до 10 мас. % оксида церия и 5 мас. % борной кислоты, что позволяет избежать образования избытка стекловидной фазы при обжиге и в свою очередь дает максимальные значения прочности на сжатие и термостойкости, а также сохраняет правильную форму получаемых изделий.

На втором этапе экспериментальных исследований был определен комплекс основных свойств разрабатываемой керамики в зависимости от содержания оксида церия в составе шихты, содержащей 5 мас. % борной кислоты. В результате (таблица) было установлено, что с повышением количества оксида церия происходит увеличение значений всех рассматриваемых свойств, кроме открытой пористости, значения которой уменьшаются.

Свойства разрабатываемой керамики

|

Свойство |

Содержание оксида церия, мас. % |

|||||

|

0 |

2 |

4 |

6 |

8 |

10 |

|

|

Плотность, кг/м3 |

1974,9 |

2016,3 |

2077,1 |

2169,7 |

2316,1 |

2366,6 |

|

Прочность на сжатие, МПа |

25,8 |

31,4 |

38,6 |

48,4 |

62,6 |

70,2 |

|

Прочность на изгиб, МПа |

6,0 |

8,6 |

11,9 |

16,4 |

22,9 |

26,3 |

|

Открытая пористость, % |

2,2 |

2,0 |

1,9 |

1,7 |

1,4 |

1,2 |

|

Термостойкость (1000 °С – вода), теплосмен |

9 |

26 |

59 |

90 |

106 |

112 |

|

Кислотостойкость, % |

61,6 |

74,8 |

88 |

95,4 |

96,9 |

98,4 |

Как и в случае с зависимостями прочности на сжатие и термостойкости, рассмотренными выше, механизм влияния применяемых добавок на другие указанные в таблице свойства заключается в жидкофазном спекании материала и в получении эффекта самоглазурования образцов. Жидкофазное спекание и наличие стекловидной фазы в объеме керамики приводят к снижению общей пористости и уплотнению материала, а самоглазурование поверхности образцов переводит большинство открытых пор в закрытые. Повышение кислотостойкости связано с тем, что основу образующейся стекловидной фазы составляют боросиликаты, отличающиеся не только высокой термостойкостью, но и высокой химической стойкостью [11, 12]. Входящий в состав стекловидной фазы оксид церия также повышает химическую стойкость [6]. Оксид бора может снизить химическую стойкость, если его содержание превысит 13 % [11, 14], однако в разрабатываемом составе его количество значительно ниже.

Таким образом, наиболее соответствует целям работы состав шихты, включающий 10 мас. % оксида церия, 5 мас. % борной кислоты и позволяющий достичь максимальных для данного состава значений прочности и термостойкости.

Заключение

В результате выполнения данной работы был разработан состав шихты, позволяющий получить термостойкую керамику на основе малопластичной глины с добавлением 10 мас. % оксида церия и 5 мас. % борной кислоты. Наряду с термостойкостью получаемая керамика отличается высокими значениями прочности, плотности, кислотостойкости и низкой открытой пористостью. Разработанный состав будет способствовать применению малопластичных глин, которые практически не находят применения в керамической промышленности из-за малых значений прочности и трещиностойкости изделий.

Использование оксида церия в составе шихты повышает тугоплавкость и химическую стойкость получаемого керамического материала. Оксид церия также снижает разницу между значениями ТКЛР аморфных и кристаллических фаз в объеме керамики, что в свою очередь снижает внутренние напряжения, возникающие в материале при температурных колебаниях в связи с неодинаковыми объемными расширениями, и таким образом способствует повышению термостойкости за счет сохранения прочности и целостности керамического материала в результате нагрева до высоких температур с последующим охлаждением. Применение борной кислоты способствует образованию стекловидной фазы при обжиге и позволяет снизить температуру жидкофазного спекания керамики. Совместное использование оксида церия и борной кислоты позволяет получить эффекты самоглазурования поверхности изделий и остекловывания частиц керамики. Наличие стекловидной фазы на основе боросиликатов повышает прочность, термостойкость и химическую стойкость разработанной керамики. Эффект самоглазурования позволяет использовать получаемую керамику для футеровки тепловых агрегатов и дымовых каналов, эксплуатируемых при высоких температурах и в агрессивных средах, с получением самоочищающихся без остановки тепловых агрегатов стенок, в которых оксид церия будет являться катализатором окисления сажи и углеводородов при нагревании.