Изделия из полимерных композиционных материалов (стекло-, угле- и органопластики) широко используются в самых различных областях техники, в том числе и в ракетно-космическом производстве, в качестве конструкционных материалов [1–3].

Области применения полимерных композиционных материалов (ПКМ) постоянно расширяются [4], что связано с их малой плотностью, высокими механическими характеристиками и уникальным комплексом теплофизических, акустических и трибологических свойств [5–7]. Разработка новых технологий приводит к снижению себестоимости деталей из ПКМ [8, 9], что способствует увеличению ассортимента изделий самого различного назначения, в том числе в авиационной и ракетно-космической промышленности, в конструкциях которых применяются детали из ПКМ [10–12].

При изготовлении деталей из ПКМ, по сравнению с металлами, существенно меньше используется обработка резанием, что связано с особенностями их формообразования. Однако точность изготовления деталей из металлов существенно больше, чем из ПКМ, что приводит к необходимости в ряде случаев проведения механической обработки резанием. В общей трудоемкости технологических операций изготовления деталей из ПКМ на основе термопластичных матриц, механическая обработка составляет менее 0,1 %, а на основе термореактивных матриц – более чем в десятки раз выше [5, 9]. Это связано во многом с геометрическими особенностями и габаритами деталей из ПКМ, и чем сложнее конструкция детали и больше ее размеры, тем в большей степени возникает проблема проведения операций механической обработки, в первую очередь обработки кромок и сверления. В настоящее время ПКМ на основе термореактивных матриц (в первую очередь эпоксидных) широко применяются при изготовлении крупногабаритных изделий, которые после формования подвергаются механической обработке.

Одной из основных проблем, возникающей при механической обработки деталей из ПКМ на основе эпоксидной матрицы и стеклянной ткани, является сложность быстрой утилизации продуктов резания, которые представляют собой мелкодисперсный порошок, вредный для здоровья человека и отрицательно влияющий на качество обрабатываемой поверхности. Взамен традиционной механической обработки деталей из стеклопластиков используются технологии лазерной и плазменной резки, электроэрозионная и гидроабразивная резки [13]. Каждая из них имеет свои преимущества и недостатки (табл. 1).

Таблица 1

Преимущества и недостатки различных методов обработки стеклопластиков

|

Методы обработки |

Преимущества |

Недостатки |

|

Фрезерование |

- высокая точность; - небольшая себестоимость инструмента и расходных материалов; - высокая производительность |

- быстрый износ режущего инструмента; - большая вероятность образования дефектов в стеклопластике в виде расслоений |

|

Гидроабразивная резка |

- высокая точность; - невысокая себестоимость расходных материалов; - экологическая безопасность |

- большая стоимость оборудования; - большой износ комплектующих (режущей головки) |

|

Плазменная резка |

- возможность обрабатывать поверхности практически любой геометрической формы |

- комплекс специальных требований к обрабатываемым материалам по их электропроводности; - низкая производительность; - большая энергоемкость |

|

Электроэрозионная обработка |

||

|

Лазерная резка |

Гидроабразивная резка, в отличие от плазменной, лазерной и электроэрозионной обработки, позволяет обрабатывать детали из стеклопластика с высокой точностью и по сравнению со стандартной механической обработкой обеспечивает экологическую безопасность технологического процесса.

Целью работы являлось определение влияния технологии формования и отверждения деталей из стеклопластика на параметры шероховатости при использовании гидроабразивной резки.

Для сравнения полученных результатов в работе использовалось чистовое цилиндрическое фрезерование.

Материалы и методы исследования

В качестве критерия качества применяли один из самых распространенных показателей шероховатости – Ra (среднеарифметическое отклонение профиля).

Объектом исследования являлись детали из стеклопластика, изготовленные по технологиям вакуумной инфузии и намотки. Методика технологии вакуумной инфузии, технологические режимы и перечень применяемых основных и вспомогательных материалов изложены в работе [14]. При изготовлении образцов по инфузионной технологии использовалась стеклоткань марки Т11 и эпоксидное связующее марки на ЭДТ-10. Методика изготовления образцов по технологии мокрой намотки изложена в работе [15]. При изготовлении образцов по технологии мокрой намотки использовали стеклянное волокно марки S и эпоксидное связующее марки Т-37.

Для отверждения изготовленных по данным технологиям образцов использовался автоклав и сушильный шкаф LOIPLF-60|350-GS. Перечень изготовленных образцов для проведения их последующей механической обработки приведен в табл. 2.

Таблица 2

Перечень изготовленных образцов

|

Номер образцов |

Технология формования и отверждения |

|

1 |

Вакуумная инфузия, отверждение в сушильном шкафу |

|

2 |

Вакуумная инфузия, отверждение в автоклаве |

|

3 |

Мокрая намотка, отверждение в сушильном шкафу |

|

4 |

Мокрая намотка, отверждение в автоклаве |

Механическую обработку проводили путем чистового цилиндрического фрезерования на универсальном отечественном вертикально-фрезерном станке, а также на установке для гидроабразивной резки MultiCam, которая позволяла обеспечивать давление в гидросистеме до 413 МПа, максимально допустимый диаметр гидросопла – 0,355 мм. Суть технологии гидроабразивной резки состоит в обработке материала тонкой струей воды, подаваемой под высоким давлением. Для увеличения силы резания в воду добавляются частицы абразива. В основе физики процесса гидроабразивной резки лежит принцип эрозионного (истирающего) воздействия.

Шероховатость поверхности стеклопластика после гидроабразивной и фрезерной обработки оценивали с помощью рентгеновского микротомографа марки SkyScan 1172 по всей площади обработанной поверхности. За результат принимали среднее значение по 5 измерений. Микроструктуру образцов исследовали на растровом электронном микроскопе Phenom. Фазовый состав стеклопластика определяли на термогравиметрическом анализаторе TG 209 F1 Libra.

Результаты исследования и их обсуждение

В табл. 3 приведены значения Ra поверхности после фрезерования и гидроабразивной обработки для стеклопластиков, изготовленных по разным технологиям формования и отверждения.

Таблица 3

Параметры шероховатости поверхности стеклопластика в зависимости от технологии формования и метода обработки

|

Методы и режимы обработки |

Шероховатость, мкм, (номер образцов по табл. 2) |

|||

|

1 |

2 |

3 |

4 |

|

|

Гидроабразивное резание при давлении 150 МПа, диаметр струи 0,15 |

25 |

6,3 |

25 |

6,3 |

|

Гидроабразивное резание при давлении 200 МПа, диаметр струи 0,15 |

12,5 |

2,5 |

10 |

1,6 |

|

Гидроабразивное резание при давлении 150 МПа, диаметр струи 0,2 |

25 |

2,5 |

25 |

3,2 |

|

Гидроабразивное резание при давлении 200 МПа, диаметр струи 0,2 |

12,5 |

2,5 |

12,5 |

3,2 |

|

Фрезерование |

6,3 |

4,0 |

12,5 |

1,6 |

Анализ результатов экспериментальных исследований, приведенных в табл. 3, показывает, что наименьшее значение шероховатости имеют образцы, изготовленные по технологии намотки, отверждение которых проводили в автоклаве (образец № 4). Величина среднеарифметического отклонения профиля поверхности для всех используемых режимов гидроабразивной резки ниже, чем для остальных образцов. Образец № 2 (автоклавный режим отверждения и инфузионная технология формования) также имеет более низкие значения показателя Ra, по сравнению с образцами 1 и 3, отверждение которых осуществляли в сушильном шкафу.

В результате проведенных исследований также установлено, что изменяется не только величина среднеарифметического отклонения, но и внешний вид профиля. Средний шаг неровностей профиля для образцов, изготовленных по автоклавной технологии отверждения (№ 4), превысило 5 мм при использовании гидроабразивной резки при давлении 150 МПа, тогда как для аналогичных образцов, обработку которых проводили при давлении 200 МПа, значение среднего шага составило менее 2,0 мм.

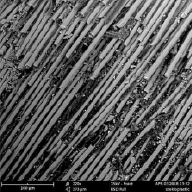

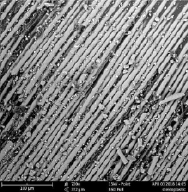

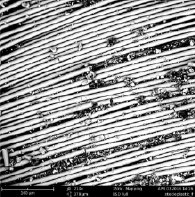

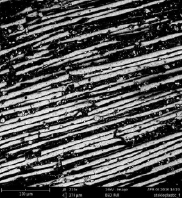

Качество механической обработки оценивали по данным микроструктурного анализа, определяя количество посторонних включений на поверхности образца стеклопластика непосредственно сразу же после проведения их механической обработки (рис. 1, 2).

а) б)

Рис. 1. Микроструктура образцов стеклопластика, полученного по технологии намотки при отверждении в сушильном шкафу, после гидроабразивной обработки при содержании абразива 5 % (а) и 10 % (б)

а) б)

Рис. 2. Микроструктура образцов стеклопластика, полученного по технологии намотки при отверждении в сушильном шкафу (а) и в автоклаве (б) после фрезерной обработки

Гидроабразивную обработку проводили при давлении 150 МПа, диаметр струи 0,15 мм. При проведении гидроабразивной обработки варьировали только содержание абразива, количество которого составляло 5 % и 10 % (рис. 1). Для сравнения использовали чистовое цилиндрическое фрезерование (рис. 2). Для удобства сравнения полученных результатов фото микроструктур получали при одинаковом увеличении х720. На поверхности исследованных образцов имеется большое количество посторонних включений, которые, вероятно, представляют собой продукты резания. Для образцов, обработанных по технологии гидроабразивной резки (рис. 1, а) количество таких включений меньше, чем при фрезерной (рис. 2, а, б). Но при увеличении содержания абразива (рис. 1, б) количество посторонних включений увеличивается.

Технология отверждения образцов оказывает большее влияния на их фазовый состав, чем технология формования (табл. 4).

Таблица 4

Содержание полимерной матрицы в зависимости от технологии формования и отверждения

|

Номер образца по табл. 2 |

Содержание полимерной матрицы, % |

|

1 |

38,7 |

|

2 |

31,2 |

|

3 |

34,3 |

|

4 |

29,8 |

Из полученных результатов следует, что автоклавный режим отверждения, независимо от используемой технологии формования, позволяет получать стеклопластики с меньшим содержанием полимерной матрицы.

Выводы

Гидроабразивная резка стеклопластиков является перспективным методом механической обработки, поскольку обладает уникальными технологическими возможностями (пожаро- и взрывобезопасность, экологическая безопасность, высокое качество обрабатываемой поверхности, низкая температура в зоне резания). Основным инструментом гидроструйных технологий является струя жидкости малого диаметра (от 0,1 до 1,5 мм), подаваемая под сверхвысоким давлением.

Исследована микроструктура стеклопластика, поверхность которого обработали по технологии фрезерования и гидроабразивным способом, и установлено, что качество обработанной поверхности зависит от содержания в струе воды абразивного материала. Наименьшее значение параметра шероховатости (1,6 мкм) получено при фрезеровании и гидроабразивном резании только для образцов, изготовленных по технологии намотки и автоклавном режиме отверждения.

Проведена оценка фазового состава стеклопластика в зависимости от технологии отверждения и формования. Установлено, что минимальное содержание полимерной матрицы (29,8) обеспечивается при намотке и автоклавном отверждении и именно этот метод является перспективным при изготовлении деталей из стеклопластиков. Наибольшее содержание полимерной матрицы (38,7 %) – при технологии вакуумной инфузии и отверждении в сушильном шкафу.