После жидкостных операций кожевенные полуфабрикаты содержат более 70 % влаги. Для проведения дальнейших механических операций и снижения расхода энергии производят отжим влаги механическим путем. Для нормального проведения механических операций экспериментально определено [1, с. 50–53], что содержание влаги должно быть порядка 45–60 % от вида кожевенного полуфабриката. Обеспечение содержания влаги 45–60 % осуществляется механическим путем, в частности валковым отжимом.

В работе [2, с. 44–46] приведено множество недостатков, которые приводят к дефектам кожевенного полуфабриката в процессе механической обработки при неравномерности содержании влаги больше или меньше в пределах 55–60 % по всем топографическим участкам.

В существующих отжимных валковых машинах [1, с. 51–53] прижимные устройства не обеспечивают требуемых усилий прижима при изменении толщины кожевенного полуфабриката, так как повышается удельное усилие и после отжима появляются дефекты в виде складок, которые не разглаживаются.

Также известны прижимные механизмы мездрильных машин [3–5], которые предназначены для незначительных усилий прижима при строгании мездры, однако они не подходят для отжимных машин для удаления влаги из мокрых кожевенных полуфабрикатов.

Цель работы заключалась в разработке нового технического решения, обеспечивающего создание требуемого усилия прижима между рабочими органами валковых технологических машин.

Материалы и методы исследования

Объектом исследования в работе выбрано прижимное устройство, обеспечивающее требуемое усилие между рабочими валами отжимной машины при отжиме влаги из мокрых кожевенных полуфабрикатов. В качестве метода исследования выбраны методы теории машин и механизмов и аналитической геометрии.

Разработано устройство для обеспечения требуемого усилия между рабочими органами валковых технологических машин (рис. 1–4). Для повышения качества отжима необходимо обеспечить требуемое усилие прижима рабочих валов, которое осуществляется установкой механизма обратной связи к механизму регулирования давления.

В устройстве параллельно к двуплечему рычагу установлен еще один двуплечий рычаг. На концах этих рычагов установлены ползуны, причем ползун на плече одного рычага соединяется с ползуном на плече следующего рычага посредством трубы и вилок. Следующий ползун на другом плече рычага соединяется с ползуном на плече следующего рычага посредством вилок, крышки, стакана, штока, поршня, упругого элемента.

Обеспечение требуемого усилия прижима, возникающего при увеличении толщины пакета мокрых кожевенных полуфабрикатов с влагоотводящими материалами осуществляется за счет механизма обратной связи, дополнительное усилие передается к опорам рабочих валов, направленных противоположно сжатию, при постоянных плечах приложения сил.

В конструкции предлагаемого устройства длина двуплечих рычагов не изменяется за счет перемещения ползунов при повороте рычагов, которые обеспечивают горизонтальное движение ползунов. За счет установки одинаковых или разных (или их сочетания) упругих элементов (пружины цилиндрические или конические) механизма прижима рабочих валов и механизма обратной связи и их одинаковой затяжки обеспечивается требуемое усилие прижима рабочих валов при изменении толщины обрабатываемых мокрых кожевенных полуфабрикатов.

Данное устройство отличается тем, что привод рабочих валов и опорных плит с пакетом мокрых кожевенных полуфабрикатов и влагоотводящих материалов осуществляется двумя цепями транспортера и 8-ми звездочками, установленными на концах рабочих валов, и на валу редуктора и на станине выше рабочих валов и на концах вала ниже рабочих валов. На концах рабочих валов установлены звездочки. Диаметры рабочих валов меньше диаметров звездочек.

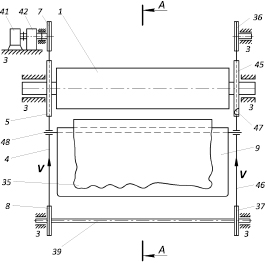

Устройство состоит из горизонтально расположенных рабочих валов 1 и 2, установленных на станине 3 с помощью подшипника 50. На торцах рабочих валов 1 и 2, а звездочка 36 на станину 3, звездочка 7 установлена на вал редуктора 42. На рис. 1 показана схема привода рабочих валов и механизм подачи опорных плит с пакетом мокрых кожевенных полуфабрикатов с влагоотводящими материалами.

Под рабочими валами 1 и 2 установлены звездочки 7, 36 на станине 3. Под рабочими валами 1 и 2 на станине 3 установлен валик 39, на концах которого установлены звездочки 8, 37. Ведущая звездочка 7 приводит в движение цепь 4, которая находится в постоянном зацеплении со звездочками 5, 6, 7, 8. На оси 48 закреплена опорная плита 9 с двух сторон к цепям 4, 46. Цепь 46 находится в постоянном зацеплении со звездочками 36, 37 и 45, 47.

При отжиме влаги из двухслойного пакета на опорную плиту 9 установлены последовательно влагоотводящие материалы 31, 33, 35 и пористые материалы, т.е. мокрые кожевенные полуфабрикаты 32, 34. Рабочий вал 2 подвижный с опорой 10. Опора 10 установлена на станине 3.

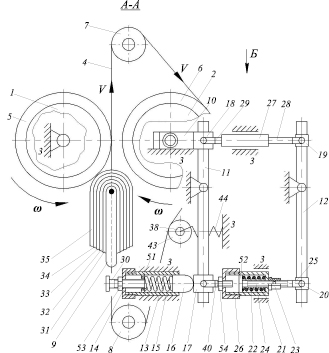

На станине 3 установлены два одинаковых двуплечих рычага 11, 12, на концах которых установлены ползуны 17, 18, 19, 20. Ползуны с плечами рычагов имеют линейную подвижность, а с вилками вращательную подвижность. Вилка 29 с двумя ушками шарнирно крепится с ползуном 18 при помощи шпильки 49, а вилка 28 аналогично крепится с ползуном 19, также при помощи шпильки 49. Вилки 28, 29 крепятся с трубой 27 резьбовыми соединениями.

На станине 3 установлен цилиндр 15, на который крепится резьбой крышка 14, внутри цилиндра установлен упругий элемент 13, который одним концом упирается на поршень 51, а другим концом упирается на направляющую 16, которая в свою очередь другим концом упирается на ползун 17. Шток 30 поршня 51 крепится резьбой на крышку 14, а затем закрепляется гайкой 53. Вилка 40 ушками шарнирно крепится к ползуну 17 при помощи шпильки 49, а другим концом крепится резьбой к крышке 26, а затем закрепляется гайкой 54. Крышка 26 закручивается резьбой на стакан 21. Внутри стакана 21 установлен упругий элемент 22, который одним концом упирается на поршень 52, а другим концом на дно стакана 21. Шток 24 поршня 52 проходит через отверстие дна стакана 21 и соединяется резьбой с вилкой 25. На рис. 2. показана схема механизма для осуществления усилия прижима рабочих валов.

Рис. 1. Общий вид устройства (вид спереди)

Рис. 2. Поперечный разрез устройства (А–А)</p

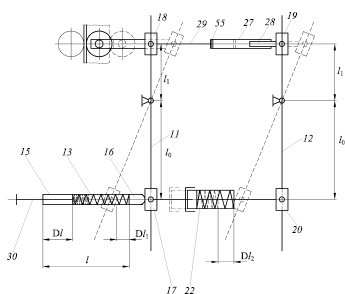

Рис. 3. Схема параллельного перемещения двуплечих рычагов в процессе работы (вид сбоку)

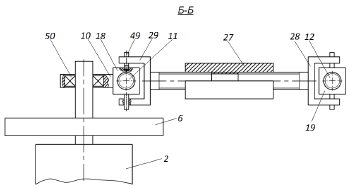

Рис. 4. Форма выполнения вилок (Б–Б)

На штоке 24 поршня 52 с внешней стороны дна стакана 21 установлена гайка 23, которая обеспечивает затяжку упругого элемента 22. Вилка 25 ушками шарнирно крепится к ползуну 20 при помощи шпильки 49. Ось звездочки 7 соединена с электродвигателем 41 через редуктор 42. Труба 27 и стакан 21 установлены на станине 3 так, что они перемещаются параллельно и при этом пропорционально изменяют длину плеч рычагов 11 и 12. Упругие элементы 13, 22 могут быть металлическими пружинами с одинаковыми характеристиками. Их затяжку штоком 30 поршня 51 и гайкой 23 осуществляют одинаково, при этом упругий элемент 22 работает тогда, когда поворачивается рычаг 11 от начального, нейтрального положения. Это происходит при изменении толщины пакета кож с влагоотводящими материалами. Отжим происходит с натяжением пакета мокрых кожевенных полуфабрикатов с влагоотводящими материалами. Для натяжения цепи 4 установлена на оси 38 натяжная звездочка 43. Один конец пружины 44 крепится за ось 38 звездочки 43, а другим концом пружина 44 крепится к станине 3. Натяжение цепи 46 аналогично.

Затяжкой штока 30 поршня 51 устанавливают требуемое усилие прижима упругого элемента 13 с одной подвижной опоры 10 рабочего вала 2, а другая подвижная опора рабочего вала 2 аналогично устанавливает необходимое усилие прижима. Также затяжку осуществляют над упругим элементом 22 гайкой 23. Параллельность рычагов 11, 12 осуществляется вилками 25, 29, 28, 40. На опорную плиту 9 укладывают поочередно влагоотводящие материалы 31, 33, 35 и мокрые кожевенные полуфабрикаты 32, 34 между ними.

Включают электродвигатель 41, который через редуктор 42 передает вращение рабочему валу 1, на концах которого установлены звездочки 5, 45, передающие движение цепям 4 и 46. Цепи 4 и 46 вращают рабочий вал 1 в контакте со звездочками 5, 45. При движении цепи 4, 46 опорная плита 9 с пакетом мокрых кожевенных полуфабрикатов 32, 34 и влагоотводящими материалами 31, 33, 35 подается между рабочими валами 1 и 2. При движении цепи 4 и 46 контактируются с подвижным рабочим валом 2 через звездочки 6, 47. После прохождения между рабочими валами 1 и 2, пакет мокрых кожевенных полуфабрикатов с влагоотводящими материалами снимается и устанавливается новый пакет мокрых кожевенных полуфабрикатов с влагоотводящими материалами. При захвате рабочими валами 1 и 2 опорной плиты 9 с пакетом мокрых кожевенных полуфабрикатов 32, 34 и влагоотводящих материалов 31, 33, 35 при увеличении толщины пакета рабочий вал 2 перемещается и давит опорой 10 на ползун 18, а он поворачивает меньшее плечо l1 рычага 11. Также поворачивается большее плечо l0 рычага 11 и давит через направляющую 16 на упругий элемент 13 и сжимает её на величину Dl1, причем первоначальная затяжка составляет Dl. Следовательно, на большее плечо l0 рычага в повернутом положении действует дополнительное усилие

DP = Dl1·c,

где с – жесткость упругого элемента.

Это дополнительное усилие, умноженное на кратность плеч – k, действует на меньшее плечо l1. Следовательно, в повернутом положении рычага на меньшее плечо l1 рычага давит общее усилие прижима

P = P1·k + DP·k,

P = k(P1 + DP),

где k = l0/l1, P1 = Dl·c, DP = Dl1·c, P = k·c(Dl + Dl1), P1 – первоначальное усилие прижима.

При повороте большего плеча l0 рычага 11, он через ползун 17, вилки 40, стакан 21 с крышкой 26 тянет и сжимает упругий элемент 22 на величину Dl2, равное величине Dl1. Следовательно, тянет большее плечо l0 рычага 12 через поршень 52 со штоком 24, гайки 23, вилки 25, ползуна 20, с усилием равным

DP = l1·c.

А на меньшее плечо l1 рычага 12 к ползуну 19 приходит дополнительное усилие

DP1 = DP·k,

DP1 = Dl1·c·k.

На рис. 3 показан рабочий процесс двуплечих рычагов в начальном и конечном положениях.

С таким усилием тянет меньшее плечо l1 рычага 12 через ползун 19, вилки 28, трубы 27, вилки 29, ползун 18 меньшее плечо l1 рычага 11, которое направлено противоположно дополнительным усилиям прижима меньшего плеча l1 рычага 11. То есть

k·DP = k·Dl1·c,

k·DP = k·DP1,

k·DP = Dl2·c·k.

Следовательно, сохраняется первоначальное усилие прижима

P1·k = Dl·c·k.

На рис. 4 показана предлагаемая конструкция крепления двуплечих рычагов с опорой рабочего вала с помощью вилки.

При повороте рычага 11 через ползун 17 и вилки 40, крышки 26, стакан 21 сжимает упругий элемент 22, который в свою очередь через ползун 20 поворачивает двуплечий рычаг 12. Так как двуплечие рычаги 11 и 12 одинаковые, то и передаточные отношения плеч одинаковые. Следовательно, один конец рычага 12, через ползун 19, трубы 27, вилок 28, 29 и ползуна 18 действует на другой конец рычага 11 с такой же дополнительной силой, но направленной противоположно.

Результаты исследования и их обсуждение

В результате разработки механизма прижима с обратной связью и его обсуждения выявлено, что разработанное прижимное устройство может обеспечить регулирование требуемого усилия прижима рабочих валов на обрабатываемый мокрый кожевенный полуфабрикат независимо от его неравномерных физико-механических свойств по топографическим участкам.

Выводы

В результате применения в производстве разработанного прижимного механизма:

– повышается равномерность отжима по всей неравномерной площади кож, что способствует улучшению качества в последующих технологических процессах, например, таких как разводка, двоение, строгание, и тем самым уменьшаются дефекты при механической обработке кожевенных полуфабрикатов;

– предлагаемая схема регулирования усилия прижима с обратной связью может использоваться и на других технологических машинах: при прокатке и глажении.

Предлагаемый прижимной механизм с обратной связью можно эффективно использовать в новом способе [6], где механическим путем одновременно обрабатывается различное количество мокрых кож путем чередования с влагоотводящими материалами.

Данное устройство также может эффективно использоваться в качестве натяжного элемента в различных приводах с гибкими элементами, в частности ременными, зубчато-ременными, клиноременными и цепными.