Рост автомобилизации и усиливающаяся конкурентная борьба на автомобильном рынке требуют от производителей автомобильной техники не только повышения качества своей продукции, но и поиска новых способов привлечения клиентов. Для обеспечения уверенности покупателя в возможности беспроблемной эксплуатации автомобиля на протяжении всего жизненного цикла производитель должен обеспечить качественный сервис. Это особенно важно в гарантийный период эксплуатации автомобиля, поскольку любые отклонения от гарантийных обязательств могут отрицательно повлиять на репутацию продуцента и снизить доверие к бренду.

Качество поддержания работоспособности автомобильной техники в значительной степени определяется эффективностью системы обеспечения дилерско-сервисных центров (ДСЦ) запасными частями. Быстрое расширение и обновление модельного ряда автомобильной техники требует разработки новых методик оценки для адекватного анализа, что обусловлено недостаточностью объема статистических данных. Кроме того, конкуренция на рынках запасных частей приводит к появлению недобросовестных поставщиков, вытесняющих конкурентов за счет демпинга цен, не обеспечивая при этом соответствующее качество продаваемых изделий. Работа с такими поставщиками может вызвать серьезные последствия, сопряженные с нарушением условий безопасности эксплуатации. В силу вышеописанных причин исследование было посвящено разработке методики обоснованного выбора потенциальных поставщиков.

Методы оценки надежности поставщиков

Авторы многочисленных исследований предлагают использование разных методов анализа, таких как аналитическая иерархия [1], метод TOPSIS [2], аналитический сетевой процесс, математическое программирование, интегральный подход Choquet, моделирование структурными уравнениями, а также применение технологии развертывания функций качества, генетических алгоритмов, искусственных нейронных сетей [3, 4], нечетких множеств [5, 6], анализа охвата данных [7, 8]. Несмотря на разнообразие подходов, все они для выбора приоритетов используют экспертные методы, что обуславливает их главный недостаток – субъективизм оценки. При выборе поставщика основным фактором должна быть его надежность, хотя при оценке бизнес-операций компании это не единственный параметр, влияющий на эффективность ее деятельности. Для рассмотрения альтернатив при принятии решений по оценке надежности поставщика многие авторы выделяют факторы, которые считают наиболее значимыми в каждом конкретном случае [2]. В частности, в исследованиях [1, 7] представлен комплексный подход для выбора поставщика, учитывающий фактор негативного влияния на окружающую среду. В исследовании [9] применен метод логистической регрессии, минимизирующий субъективизм оценки, однако авторами не учитывается специфика оценки поставщиков для машиностроительного предприятия.

По нашему мнению, поскольку назначение запасных частей автомобильной техники связано с обеспечением ее эксплуатационной надежности как технической системы, работоспособность которой является одним из факторов гарантии безопасности транспортной системы в целом, нельзя при выборе поставщика ограничиться анализом традиционных факторов, таких как, например, цена или скорость поставки, необходимо также включить в оценку и фактор надежности поставляемых изделий.

Выбор критериев оценки

Эффективность функционирования технических систем (ТС) в значительной степени зависит от надежности как составляющих их отдельных устройств, так и элементов, обеспечивающих взаимодействие между ними. Несмотря на значительные усилия в области повышения надежности ТС, ее уровень остается недостаточно высоким и не удовлетворяет возрастающим требованиям потребителей. Недостаточная надежность устройств и их компонентов приводит к значительным простоям систем, а также к повышению эксплуатационных расходов. Кроме того, отказы ТС могут привести к аварийным ситуациям, последствия которых могут быть значительными.

К деталям и узлам, лимитирующим надежность агрегатов автомобиля, относят те из них, отказы которых составляют не менее 50 % от общего числа отказов, а затраты на устранение этих отказов (на запасные части и работы по замене деталей) – не менее 70 % от общей суммы затрат [10]. При этом необходимо учитывать, что различные узлы, агрегаты и системы автомобиля имеют разный ресурс, который зависит от условий эксплуатации, а также обладают разной степенью надежности. На статистику отказов также влияют особенности региона эксплуатации.

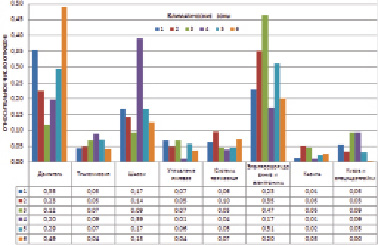

Так, в результате исследований статистики отказов различных узлов, механизмов и агрегатов автомобиля КАМАЗ, собранной в субъектах сервисной сети ПАО «КАМАЗ», в странах, расположенных в разных климатических зонах, был выявлен значительный разброс (рис. 1). Структура отказов, а следовательно, и надежность деталей в значительной степени зависит от климатической зоны региона эксплуатации. Значительные различия в статистике отказов могут наблюдаться также и в пределах одной страны, имеющей большие по площади территории, отличающиеся по характеру климата. В то же время, качество изготовленных разными производителями автокомпонентов деталей одного наименования, может различаться, т.е. они могут иметь разный ресурс в пределах одного региона эксплуатации.

Рис. 1. Распределение относительного числа отказов агрегатов автомобилей КАМАЗ в странах различных климатических групп (1–6) в соответствии с классификацией Кеппена [11]

Поскольку структуру поставок определяет центр управления дилерско-сервисной сетью (ДСС), он должен иметь полную информацию для принятия обоснованного решения, какому конкретно поставщику или группе поставщиков деталей, лимитирующих надежность, необходимо направить предварительную заявку.

Эксплуатационная надежность технической системы включает такие параметры, как безотказность, долговечность, ремонтопригодность и сохраняемость. Для владельца автомобильной техники наиболее важным критерием, в особенности в гарантийный период эксплуатации, является безотказность, поэтому «Безотказность запасной части» мы выбрали в качестве одного из основных критериев оценки надежности поставщика. Для определения численного значения характеристики «Безотказность запасной части» необходимо провести обработку статистики отказов узлов и агрегатов автомобиля.

Поставка как процесс характеризуется фактором «Надежность поставок». Он включает в себя минимизацию времени доставки при соблюдении всех требований и условий поставок. Время доставки может зависеть как от качества управленческих решений (рациональность маршрута и графика движения, адекватность вида транспорта), так и от характеристик логистической цепочки (число узлов перегрузки и смены вида транспорта на маршруте, необходимость переформирования партии груза, риски потери груза и его порчи на маршруте, параметры местоположения поставщика и т.п.). Поскольку при выборе конкретного поставщика необходимо учесть соотношение таких характеристик, как стоимость и время доставки, а также качество запасной части, то процесс принятия решения по выбору нового поставщика конкретной запасной части – многокритериальная задача. Это подразумевает введение некоего суперкритерия, т.е. скалярной функции векторного аргумента, которая называется также линейной сверткой:

q0(x) = q0(q1(x), q2(x), q3(x)), (1)

где 1/q1(x) – время доставки; q2(x) – безотказность запасной части; q3(x) – уровень выполнения количественных обязательств данным поставщиком (процент доставленных запасных частей из общего объема заявки).

Стоимость доставки запасной части зависит от местоположения сервисного центра и самого поставщика, а также от срочности и способа (партией или штучно) доставки. Если стоимость хранения превышает стоимость доставки запасной части, то хранению предпочитают поставку по требованию. Кроме того, различаются и модели формирования складов запасных частей «на продажу» и для сервиса, когда оценивают не только поставщика, но и организацию всего процесса поддержания работоспособности автомобиля. Задача складской логистики является комплексной, поэтому ее нужно выделить в отдельное исследование. Когда решается задача выбора поставщика, логично учитывать в качестве критерия время доставки, поскольку это количественный критерий. Кроме того, необходимо принять во внимание, что простой грузовой автотехники в гарантийный период приводит к упущенной выгоде для ее владельца, а для изготовителя может повлечь штрафные санкции и привести к потере доверия к бренду.

Упорядочение альтернатив по величине с помощью суперкритерия позволяет выделить из них наилучшую (по этому критерию). Вид функции определяется способом оценки вклада каждого критерия в суперкритерий. При этом можно использовать аддитивные или мультипликативные функции.

(2)

(2)

(3)

(3)

Коэффициенты Si обеспечивают, во-первых, безразмерность числа qi(x)/Si, так как частные критерии могут иметь разную размерность и тогда некоторые арифметические операции, например сложение, не будут иметь смысла. Во-вторых, в необходимых случаях c их помощью выполняется условие нормировки. Для решения вышеперечисленных задач в качестве Si можно взять среднее значение соответствующего критерия, что и было сделано в данной работе. Коэффициенты ai, bi отражают относительный вклад частных критериев в суперкритерий, т.е. являются весовыми коэффициентами.

Прогнозирование надежности поставщика при выводе на рынки новой техники

Поскольку в условиях конкуренции расширение и обновление модельного ряда транспортных средств осуществляется настолько быстро, что объемы статистических данных зачастую недостаточны для адекватного анализа, приходится использовать несколько иные методики оценки. Приведем описание разработанной методики, основанной на интеллектуальном анализе накопленных данных для поиска скрытых закономерностей, которая позволяет спрогнозировать такие показатели, характеризующие надежность поставщика, как время доставки, качество запасной части и уровень недопоставок при выборе нового поставщика. Основой анализа служит информация из разработанного программного модуля.

Последовательность этапов получения нового знания для принятия решения о выборе нового поставщика выбранной позиции номенклатуры запасной детали:

1. Сбор данных в хранилище: по анкетам текущих и потенциальных поставщиков; заключенным договорам; информация по обращениям в ДСЦ ввиду отказов автомобильной техники; заявленных сервисными центрами потребностях в запасных частях и осуществленным по ним поставкам; историям невыполненных обязательств. Решение о необходимости обновления прогностической модели принимается по установленным критериям.

2. Отбор факторов, влияющих на целевой показатель надежности поставщика, которые были определены в качестве входных переменных: х1 – уровень цены; х2 – процент брака; х3 – срок гарантии; х4 – длительность присутствия на рынке; x5 – доля рынка; x6 – наличие системы менеджмента качества.

3. Построение модели с применением метода логистической регрессии для поиска скрытых закономерностей, характеризующих поведение поставщиков.

Накопленные данные по взаимодействию с поставщиками позволяют выполнить анализ влияния различных выделенных факторов на вероятность того, что поставщик окажется надежным. Для прогнозирования вероятности выполнения поставщиком обязательств используется множественная логистическая регрессия [12, 13], с помощью которой анализируются связи между несколькими независимыми и зависимой переменной. Это достигается применением регрессионного уравнения (логит-преобразование):

(4)

(4)

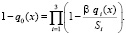

Поскольку y – вероятность того, что поставщик окажется надежным, то предсказанные значения y в этой модели принимают значения от 0 до 1. Значения g для построения логистической регрессии будут рассчитываться следующим образом:

(5)

(5)

где 1/z1 – время доставки; z2 – безотказность запасной части; z3 – уровень выполнения поставщиком количественных обязательств (доля доставленных запасных частей в заявке); T – порог классификации; c1, c2, c3 – коэффициенты, определяемые аналитиком и показывающие вес каждой из величин z1, z2, z3. Значения коэффициентов для дальнейших расчетов были определены согласно корпоративным регламентам ДСС ПАО «КАМАЗ». Поскольку для автомобильной техники показатель «безотказность запасной части» более важен, он имеет наибольший вес.

На основе разработанной методики возможно создание системы поддержки принятия решений по выбору поставщиков, включающей модуль сбора исходных данных, аналитический модуль обновления модели множественной логистической регрессии и модуль прогнозирования надежности нового поставщика.

Практическая реализация методики прогнозирования надежности нового поставщика

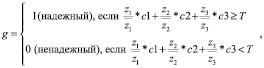

Для сбора исходной информации был разработан программный модуль «Справка-отчет о потребности контрагентов в запасных частях» (рис. 2), содержащий информацию о качестве составленных предварительных заявок по запасным частям, фактической поставке в логистический центр, среднем времени выполнения заявок, качественных характеристиках поставляемых запасных частей.

Рис. 2. Вид окна программного модуля для сбора исходных данных

Примем T = 0,6, c1 = 0,25, c2 = 0,5, c3 = 0,25.

На основе накопленных данных о деятельности поставщиков получим логит-преобразование для модели множественной логистической регрессии:

g(x) = 0,35+0,05×x1 – 0,45×x2 + 0,78×x3 +

0,026×x4 + 0,2×x5 – 0,8×x61 + 0,2×x62. (6)

Это позволяет оценить надежность поставщика для заданных значений входных переменных. Так, например, надежность компаний-поставщиков с уровнем цены «выше среднего», с заявленным низким процентом брака, сроком гарантии равным среднему по рынку, присутствием на рынке в течение 15 лет, долей рынка – от 15 до 30 % и внедренной системой менеджмента качества будет равна f(x) = 0,81. Это означает, что прогнозируемая надежность поставщика составляет порядка 81 %.

Выводы

При выводе на рынок нового модельного ряда, во время гарантийного периода эксплуатации, могут выявиться проблемы в виде повторяющихся отказов и значений параметров надежности, не соответствующих заявленным изготовителем, а также систематическое невыполнение текущим производителем автокомпонентов других показателей качества работы, что вызывает необходимость подбора нового поставщика. Применение разработанной методики позволит оценить вероятность выполнения потенциальным поставщиком своих обязательств. Полученные показатели надежности могут быть использованы при распределении потока заявок на запасные части между поставщиками, а также при формировании значений ключевых индексов работы по срокам поставки и качеству изделий, прописываемых в заключаемом договоре.