В настоящее время зубчатые передачи рассчитываются по критериям усталостной контактной и изгибной прочности. Однако при работе в реальных условиях зубчатые колеса подвержены износу [1], который как сам может являться критерием отказа, так и влиять на контактную и изгибную прочность. Поэтому актуальной является разработка методов расчета зубчатых передач с учетом процесса изнашивания.

Цель исследования – определение влияния износа на контактную прочность в процессе моделирования работы зубчатых передач; получение зависимостей для оценки вероятности безотказной работы при совместном действии различных факторов, вызывающих повреждение деталей.

Экспериментальное исследование влияния интенсивности изнашивания на контактное выкрашивание было проведено при трении закаленных контрроликов по улучшенным образцам. Материал контрроликов – сталь 45. Объемная закалка 850–870 °С, отпуск – 180–200 °С, HRC 45.

Материал образцов – сталь 45. Термообработка: улучшенная закалка – 820–840 °С, отпуск – 520–530 °С, HRC 30.

Контактные напряжения рассчитаны по формуле Герца. При сжатии стальных цилиндров, соприкасающихся по образующей, она имеет вид

(1)

(1)

где ϑ – удельная нагрузка, Н/мм;

Е = 2,15.105 МПа – модуль упругости стали;

ρпр – приведенный радиус кривизны контактирующих роликов, мм.

Суммарная окружная скорость VE равна сумме окружных скоростей роликов V1 и V2. Относительное проскальзывание L = V2 – V2/V1.

Измерение величины износа производилось периодически на аналитических весах с точностью измерения 1.10-4 г.

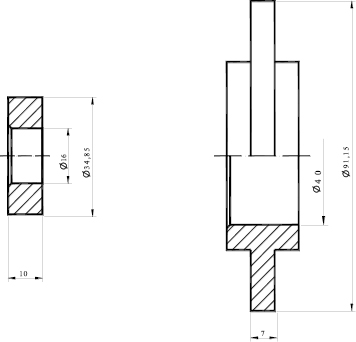

Периодичность измерения зависела от интенсивности изнашивания. В конце испытаний величину износа контролировали по снятой профилограмме поверхности. Для образцов основной серии (L = 17 %), размеры которых приведены на рис. 1, массовый износ 1 мг материала приблизительно соответствовал линейному износу в 1 мкм.

Рис. 1. Ролик – образец и контрролик

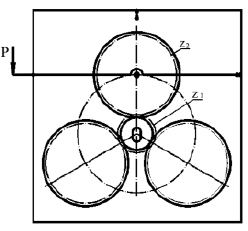

Испытания проводились на испытательной установке с замкнутым контуром, внешняя схема которой представлена на рис. 2, предназначенной для испытаний износостойкости роликовых цилиндрических образцов. Установка позволяет изменять следующие параметры, влияющие на интенсивность изнашивания: суммарную окружную скорость VΣ, скорость скольжения Vск, напряжения в контуре ρ, температуру и расход подаваемого в контакт масла. Самоустанавливающийся ролик-образец помещается между тремя контр-роликами, при этом верхний контрролик является – нажимным, а нижние контр-ролики – опорные.

Рис. 2. Принципиальная схема установки с принудительным вращением роликов

Принудительное (с помощью зубчатой передачи) вращение под нагрузкой, варьируя скорость вращения и величину проскальзывания, позволяет моделировать работу зубчатых передач. Принципы моделирования работы зубчатых передач с помощью роликовых аналогий описаны в работе [2] и других работах.

В качестве критерия для определения числа циклов, соответствующих выкрашиванию, было принято появление начальных следов питтинга. Испытания проводились на четырех уровнях напряжений: р = 652; 884; 1116; 1348 МПа и трех уровнях скоростей: VΣ = 0,63; 1,26; 1,89 м/с. Данные условия соответствовали режимам гидродинамического и смешанного трения [3]. Для каждой совокупности было испытано по 3 образца. Испытания дали следующие результаты. При напряжениях р = 652 МПа для всех VΣ после 2.106 циклов, а для одного образца после 107 циклов выкрашивания, так как это напряжение меньше предела длительной прочности. При других уровнях напряжений выкрашивание возникло ранее, чем износ достигал значительной величины; при этом величина интенсивности изнашивания и износа не оказывала существенного влияния на сопротивление контактной усталости образцов. Об этом говорят полученные значения коэффициентов корреляции ρ, которые количественно характеризуют тесноту связи между случайными величинами: долговечностью образцов N и интенсивностью изнашивания J. Для р = 884 МПа при VΣ = 0,63; 1,26; 1,89 м/с по результатам испытаний 9 образцов получили ρ = 0,66. Аналогично, при р = 1116 МПа значение ρ = –0,374 и при р = 1348 МПа значение ρ = –0,65. Полученные значения коэффициентов корреляции указывают на слабую функциональную связь между N и J, а различие знаков ρ говорит о трудности установления вида этой связи или об отсутствии таковой вообще.

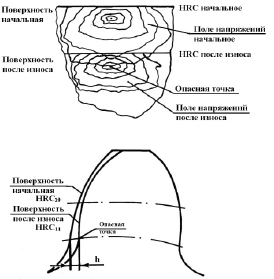

Отсутствие количественной связи между интенсивностью изнашивания и питтингом, по-видимому, можно объяснить следующим. Увеличение скорости изнашивания уменьшает вероятность питтинга из-за развития поверхностных трещин, однако само увеличение этой скорости может быть связано с ужесточением режима нагружения, например уменьшением толщины масляной пленки, а соответственно, увеличением динамической нагрузки и концентрации напряжений; при этом создаются более благоприятные условия для развития поверхностных трещин. При сравнительной малой интенсивности изнашивания, разрушения этих трещин вследствие износа не происходит. Увеличение скорости развития подповерхностных трещин и уменьшение вероятности питтинга из-за развития поверхностных трещин компенсируют друг друга. Иная картина наблюдается при значительном увеличении скорости износа, например, для неприработанных твердых контрроликов при трении по улучшенным образцам. При этом процесс изнашивания носит уже в основном не усталостный характер; происходит микрорезание твердыми микронеровностями контрроликов материала более мягких образцов. Величина интенсивности изнашивания при отсутствии приработки контртел в зависимости от режима смазывания (жидкостное или граничное трение) может увеличиваться в десятки и сотни раз по сравнению с приработанными. Например, при качении с проскальзыванием цементированных роликов по улучшенным образцам интенсивность изнашивания при р = 884 МПа и VΣ = 1,26 м/с (что соответствует смешанному режиму трения) составила 856 мкм (106 циклов). Следы выкрашивания отсутствовали. В этом случае, как и в случае абразивного износа, из-за большой интенсивности изнашивания не успевают развиться не только поверхностные, но и подповерхностные трещины. Аналогичные результаты были получены также в отдельных экспериментах при трении цементированных контрроликов по закаленным образцам. Можно принять, что изнашивание не оказывает значительного влияния на контактную усталость до тех пор, пока само не становится критерием отказа. Однако для деталей с поверхностными упрочнением поверхности изнашивание оказывает влияние на сопротивление контактной усталости в результате истирания тонких упрочненных слоев и дальнейшего выкрашивания лежащих ниже слоев, обладающих меньшим сопротивлением контактной усталости. Изменяющиеся по мере износа поля напряжений делают трудным определение наиболее опасной точки учета для нее всей совокупности возникающих в течении работы напряжений. Эти трудности увеличивают изменение твердости и интенсивности изнашивания во время работы. С учетом того, что при разрушении рекомендовано принять за наиболее опасную – точку максимальных касательных напряжений в конце всего цикла нагружений (рис. 3).

Рис. 3. Изменение положения опасной точки в процессе изнашивания

В запас надежности пойдет то, что касательные напряжения в этой точке в течение всей работы были меньше максимальных и только в конце достигли максимальных значений. Допускаемые напряжения для этой точки, с учетом имеющегося запаса надежности, могут быть приняты в соответствии с твердостью поверхности, получившейся в результате износа.

При износе поверхностно-упрочненных поверхностей увеличивается также вероятность отслаивания упрочненного слоя из-за уменьшения его толщины. Поэтому, например, при расчете на предотвращение глубинного контактного разрушения по ГОСТ 21354-87 [4] при определении параметра:

(2)

(2)

учитывающего влияние толщины упрочненного слоя δy, более правильным будет подставить значение δy, полученное с учетом износа. Для оценки величины износа могут быть использованы зависимости [5].

В случае совместного действия независимых причин, вызывающих отказы, вероятность безотказной работы:

, (3)

, (3)

где Pi – вероятность безотказной работы при действии i-ой причины.

Так как вероятность отказа вследствие износа влияет на вероятность отказа под действием контактных или изгибающих напряжений, использовать эту зависимость напрямую нельзя.

Время безотказной работы τ (или число циклов N) при в отказах вследствие износа, а также логарифм τ(N) при отказах из-за потерь контактной или изгибной прочности имеют нормальное распределение.

Для анализа совместного распределения нормально распределенных величин применима зависимость Бернштейна:

(4)

(4)

где M1 и M2 – математические ожидания случайных величин z1 и z2;

и

и  – среднее квадратичное отклонение величин z1 и z2;

– среднее квадратичное отклонение величин z1 и z2;

ρ – коэффициент корреляций между z1 и z2:

(5)

(5)

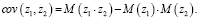

где cov(z1, z2) – ковариация случайных величин:

(6)

(6)

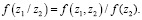

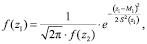

Плотность вероятности условного распределения случайной величины z1, т.е. плотность вероятности распределения z1 при условии, что z2 имеет плотность распределения f(z2);

(7)

(7)

Учитывая, что

(8)

(8)

из выражений (4), (7) и (8):

(9)

(9)

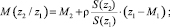

Из (9) видно, что условное распределение f(z1/z2) является нормальным с математическим ожиданием и средним квадратичным отклонением:

(10)

(10)

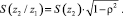

(11)

(11)

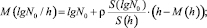

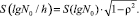

Выражения (9–11) дают возможность оценить параметры распределения логарифма времени τ (или числа циклов N) безотказной работы при отказах вследствие потери контактной или изгибной прочности в зависимости от износостойкости деталей. При этом они будут иметь вид

(12)

(12)

(13)

(13)

Полученные параметры распределения можно в дальнейшем считать независимыми от износа.

По полученным параметрам условного распределения можно рассчитать вероятность безотказной работы при действии различных факторов, например изгибных или контактных напряжений, и вероятность безотказной работы зубчатой передачи в целом по формуле (3).