Проблемы оптимизации, регулирования параметров технологического процесса и учета неконтролируемых факторов зачастую связаны с информационной неопределенностью. Особенно остро данная проблема стоит при бурении скважин различного назначения, когда нет возможности заранее предвидеть изменение структуры и прочности пород. Для исследования влияния режимных параметров на процесс бурения и определения наиболее значимых контролируемых факторов зарубежные авторы предлагают использовать методы дисперсионного анализа, нейросетевые методы [8], алгоритмы оптимизации скорости проходки [4].

Выбор принципа управления режимами – сложнейшая задача, возникающая при автоматизации процесса бурения. Известны различные принципы управления и оптимизации режимов бурения [1, 2]: с использованием модели бурения и поиском экстремума; с идентификацией пород; с беспоисковой экстремальной настройкой; с управлением по параметрам вибрации и др. Согласно современному состоянию исследований по данной научной проблеме, не учтено влияние многих режимных параметров и неконтролируемых факторов на технологический процесс. Нерациональный и несвоевременный выбор режимных параметров бурения, не адаптирующихся к оптимальным значениям, является причиной низкого ресурса, непредвиденного отказа долот и существенно заниженной производительности. Существующие системы управления данным процессом, во избежание частого отказа бурового долота, оперируют некритическими значениями режимных параметров, обеспечивающих значительно заниженную производительность.

Ориентиром для настройки режимных параметров являются их оптимальные значения, актуальные для текущих характеристик породы, определяемых с помощью оптимизационной модели. Оптимизация процесса шарошечного бурения возможна только при наличии математической модели, в основе которой лежит единый универсальный критерий, содержащий условие оптимального протекания процесса разрушения породы зубьями шарошек, которое обеспечивает соотношение производительности и ресурса долота, соответствующее минимальной себестоимости.

Для повышения качества управления процессом бурения в условиях непрогнозируемого изменения свойств породы предлагается оптимизационная модель, использующая корректирующие величины осевого усилия Pос и частоты вращения nвр. Задача оптимизации процесса шарошечного бурения сводится к нахождению экстремума целевой функции, который позволяет определить наилучшие значения параметров исследуемого процесса в условиях неполной информации об изменении свойств породы. При условии, что входными управляющими параметрами для процесса шарошечного бурения являются скорректированные величины Pос.к и nвр.к [7], то многомерная функция будет выглядеть следующим образом:

y = f (Pос.к, nвр.к) > extr,

где Рос.к – скорректированное значение осевого усилия, Рос.к = Рос + ΔРос; nвр.к – скорректированное значение частоты вращения, nвр.к = nвр + Δnвр. Здесь ΔРос, Δnвр – корректирующие величины осевого усилия, частоты вращения. Эти величины получаются в регуляторе при помощи расчетных методик, оценивающих ресурс бурового долота и экономическую эффективность процесса бурения и методики определения расчетного ресурса долот при комплексе нагрузок, зависящих от свойств породы и режимов бурения.

Экстремальной целью является максимизация производительности при существующих условиях процесса шарошечного бурения (критерий оптимальности – производительность) и минимизация себестоимости при известной производительности (критерий оптимальности – себестоимость). Максимизация производительности возможна путем максимизации осевого усилия и оптимизации частоты вращения в сочетании с максимизацией ресурса.

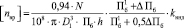

Оптимальное значение частоты вращения долота при бурении породного массива [3] предлагается определять по формуле

, (1)

, (1)

где D1 – диаметр шарошечного долота, м; h – высота зубца, выступающая за профиль зубчатого венца, м;  – значение показателя буримости до изменения свойства породы; ΔПб – изменение показателя буримости; kинд – коэффициент формы индентора.

– значение показателя буримости до изменения свойства породы; ΔПб – изменение показателя буримости; kинд – коэффициент формы индентора.

Как видно из выражения (1), частота вращения долота nвр зависит от изменения прочностных характеристик, нарушения сплошности и однородности породного массива. При этом с увеличением перепада прочностных характеристик, трещиноватости, слоистости, оптимальная частота вращения увеличивается, снижая общую нагрузку на отдельные тела качения шарошечного долота.

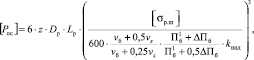

Максимально допустимое осевое усилие определяется из допустимых нагрузок на тела качения шарошечных долот. Допустимое максимальное осевое усилие [Pос] рабочего органа бурового агрегата определяется из допустимых нагрузок на тела качения шарошечных долот:

(2)

(2)

где Dр – диаметр ролика, мм; Lр – длина ролика, мм; [σр.ш] – допустимое напряжение для материала тел качения подшипников шарошечных долот; vs – скорость опускания зубца на забой, м/с.

Из анализа выражения (2) следует, что критерий оптимизации максимального осевого усилия зависит от прочности материала подшипников, прочностных и структурных свойств породы. Максимальное значение осевого усилия как режимного параметра при любых условиях не должно превышать значение критерия по выражению (2). Минимизация себестоимости возможна при соблюдении критериев оптимизации – частоты вращения и осевого усилия согласно выражениям (1) и (2), что приведет к получению оптимального соотношения производительности и ресурса.

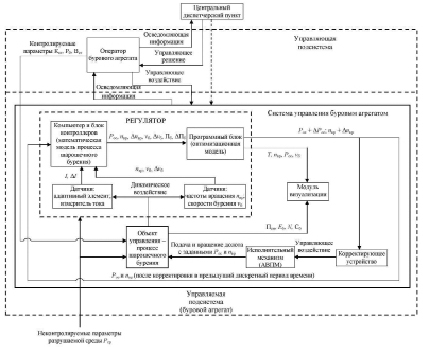

На основе предложенной модели реализуется адаптивное управление процессом бурения в условиях неопределенности. На рис. 1 представлена разработанная структурная схема интеллектуальной АСУ процесса бурения.

Рис. 1. Структурная схема интеллектуальной АСУ процессом шарошечного бурения

Для формирования управляющего воздействия используется отклонение текущего значения управляемой величины от требуемого значения. В процессе управления имеется возможность измерять основные возмущающие воздействия. Для повышения точности управления интеллектуальная АСУ с нелинейными обратными связями построена на сочетании принципов управления по возмущению и отклонению (комбинированная система управления) [5].

На систему управления и процесс шарошечного бурения (объект управления) оказывают влияние внешние возмущающие воздействия – неконтролируемые параметры разрушаемой среды Pср (свойства буримых пород и их случайное изменение). Данная система содержит регулятор, корректирующее устройство и исполнительный механизм [6]. В роли исполнительного механизма выступает адаптивный вращательно-подающий механизм (АВПМ). Регулятор включает: компьютер, содержащий разработанную математическую модель процесса шарошечного бурения, и блок контроллеров; программный блок, включающий разработанную оптимизационную модель; датчики: адаптивный элемент, измеритель тока; датчики скорости бурения vб, частоты вращения nвр.

Входная информация об изменении свойств породы, получаемой с объекта управления, поступает в регулятор к датчикам посредством динамического воздействия. В компьютер с датчиков поступают информационные сигналы о значении тока I, его изменениях ΔI в статоре АВПМ и сигналы о значениях скорости бурения vб, его изменении Δvб и частоты вращения nвр. Измерителем тока работает трансформатор тока или амперметр. В качестве датчика скорости используется штатный электромеханический счетчик, расположенный в блоке канатно-полиспастного механизма. Датчиком частоты вращения служит тахометр, установленный на вращателе. Величина Пб, характеризующая свойства породного массива, является функцией тока в статоре электродвигателя или муфты АВПМ бурового станка. Величина ΔПб характеризует изменение свойств, наличие структурных неоднородностей в породном массиве и является функцией, зависящей от изменения тока. Измеренная частота вращения, как кинематическая характеристика, в сочетании с показаниями датчиков тока и скорости бурения, позволяет получать численные значения осевого усилия Pос, показателя буримости Пб и ΔПб в процессе бурения. Затем эти сигналы преобразуются в управляющие при помощи блока контроллеров, обнаруживающих и ликвидирующих отклонение (реализация процесса управления). Далее сигналы поступают в программный блок, в котором рассчитываются оптимальные значения режимных параметров Pос и nвр, скорость бурения vб, прогнозируемый ресурс долота T (выходные наблюдаемые параметры).

Программный блок содержит оптимизационную модель, использующую корректирующие величины осевого усилия ΔPос и частоты вращения Δnвр. Для улучшения качественных характеристик системы действительные значения режимных параметров сравниваются с оптимальными и автоматически изменяются с помощью корректирующего устройства. На процесс шарошечного бурения воздействует исполнительный механизм в соответствии с получаемой командной информацией от регулятора. Далее процесс осуществляется с вновь заданными значениями режимных параметров Pос.к и nвр.к. В модуле визуализации отражаются оперативно вычисляемые на выходе значения производительности бурового агрегата в смену Псм, энергоемкости процесса шарошечного бурения Eб, мощности, передаваемой для разрушения породы N, удельных затрат на бурение S.

По обратной связи осуществляется передача информации о текущих значениях режимных параметров Pос и nвр, установившихся после корректировки в предыдущий дискретный период времени. Расчетные значения всех выходных параметров выводятся на приборную панель через модуль визуализации для контроля. Осведомляющая информация о значениях этих параметров поступает от системы управления к оператору бурового агрегата и далее – в центральный диспетчерский пункт.

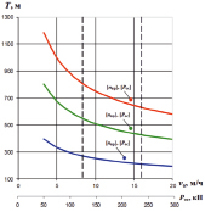

Разработанные методики с учетом зависимостей (1) и (2) позволяют рассчитывать критерии оптимизации, скорость бурения и ресурс шарошечного долота для различных свойств породы. На рис. 2 показаны расчетные зависимости ресурса долота T от скорости бурения vб и осевого усилия Pос.

Рис. 2. Зависимости ресурса T шарошечных долот, скорости бурения vб и осевого усилия Pос при nвр = 1,5 об/с при Пб = 15

Точками показаны режимы при оптимальных значениях параметров [Pос] и [nвр]. Характеристики породы для кривых обозначены различными цветами (рис. 2): красным – nсл = 10, ΔПб = 2, nтр = 0; зеленым – nсл = 20, ΔПб = 2, nтр = 10; синим – nсл = 20, ΔПб = 4, nтр = 20. Соответствующими цветами обозначены точки оптимальных режимов для указанных характеристик пород. Для свойств породы, соответствующих красной и зеленой кривым, определены оптимальные значения режимных параметров: [nвр] = 1,79 об/с, [Pос] = 185 кН; ресурс долота T при этом для красной кривой Т = 692 м, для зеленой кривой Т = 469 м. Для свойств породы, соответствующих синей кривой, определены оптимальные значения режимных параметров: [nвр] = 1,88 об/с, [Pос] = 158 кН; ресурс долота при этом для синей кривой Т = 246 м. Анализ показывает, что при оптимальном режиме наблюдается существенное увеличение скорости бурения и ресурса долота. При этом оптимальные режимы находятся в области допустимых значений, установленных заводом-изготовителем, что доказывает адекватность оптимизационной модели (участки кривых на рис. 2, разграниченные вертикальными линиями).

С учетом выражений для определения оптимальных значений режимных параметров (2) и (3) скорость бурения при оптимальном управлении vб.и с использованием адаптивного элемента предлагается определять по следующей формуле:

.

.

В качестве интегрального критерия оценки эффективности управления процессом шарошечного бурения (включая режимные параметры) принимаются эксплуатационные затраты S на бурение 1 м скважины с учетом повышения производительности и ресурса долота при оптимальном управлении. С экономической точки зрения более оправданным является использование следующего соотношения:

где γ – стоимость машино-часа производственной работы бурового станка, выраженная соотношением γ = A/(Tc·η); tв – удельные затраты времени на вспомогательные операции, мин/м; Cд – стоимость долота, руб.; T – ресурс шарошечных долот, м; А – стоимость машино-смены, руб.; tс – продолжительность смены, ч; η – коэффициент эффективного использования станка в течение смены (обычно составляет η = 0,75 – 0,85).

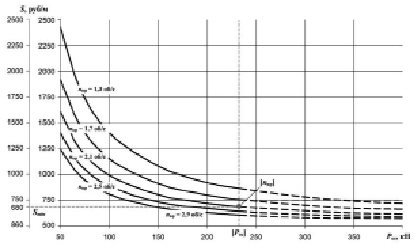

На рис. 3 показаны расчетные зависимости удельных затрат на бурение породы с различными режимными параметрами для ЗАО «Хакасвзрывпром» (Черногорский разрез компании СУЭК, Республика Хакасия, г. Черногорск). Расчетные зависимости с учетом выражений для определения оптимальных значений режимных параметров (2) и (3) позволяют определить минимальные удельные затраты при условии оптимального управления. На рис. 3 показана точка, соответствующая оптимальным значениям режимных параметров [Pос], [nвр] и максимальной эффективности технологического процесса по интегральному показателю.

Рис. 3. Зависимости интегрального показателя эффективности S управления процессом шарошечного бурения от режимных параметров Pос и nвр на примере ЗАО «Хакасвзрывпром»

Классический метод оценки эффективности процесса шарошечного бурения не связан с оптимизацией режимных параметров, а оперирует апостериорной информацией об имеющихся эксплуатационных показателях. Анализ полученной информации, достаточной для статистической обработки, в этом случае позволяет делать выводы о корректировке значений режимных параметров процесса бурения с целью улучшения показателей надежности, производительности и себестоимости.

Разработанная адаптивная модель управления технологическим процессом позволяет осуществлять корректировку значений режимных параметров в условиях непрогнозируемого изменения свойств породы. Оценка эффективности управления процессом шарошечного бурения по интегральному показателю с учетом критериев оптимизации при использовании предложенной интеллектуальной системы управления позволяет определять минимальную себестоимость технологического процесса с условием поддержания оптимальных значений режимных параметров.