Для получения деталей кроя швейных изделий, соответствующих проектным параметрам, одним из ключевых вопросов является использование технологического оборудования, обеспечивающего качество формирования настилов, в частности, обеспечение практического отсутствия напряженно-деформированного состояния (НДС) формируемых полотен [5]. Анализ показал, что все действующие и предлагаемые настилочно-раскройные комплексы (НРК) зарубежного и отечественного исполнения имеют определённый набор технологических и технических недостатков, связанных с неравномерностью и запредельной деформацией полотен при настилании, нерациональным использованием материалов [1, 2].

Цель исследований

Целью выполненных исследований является разработка конструктивно-технического решения машины для формирования настилов из рулонных материалов, обеспечивающего снижение их напряженно-деформированного состояния.

Материалы и методы исследований

Объектом проведенных исследований является технологическое оборудование для выполнения подготовительно-раскройных операций в швейном производстве, а их предметом – машина для формирования настилов из рулонных материалов.

При проведении исследований использовались общеинженерные подходы к проектированию технологического оборудования.

Результаты исследования и их обсуждение

Важнейшим фактором в производстве швейных изделий из легкодеформируемых материалов является стремление к достижению минимума их нагружения и деформации при взаимодействии с рабочими органами технологического оборудования. Решение данной задачи обеспечивается, в первую очередь, использованием технологического оборудования, конструктивное устройство которого обеспечивает минимальные значения показателей НДС перерабатываемого материала.

В работе [4] подробно описаны результаты аналитических исследований, связанных с теоретическим обоснованием параметров процесса выполнения настилочных операций с применением устройств с V-образной системой размотки, широко практикуемых в швейном производстве. Расчетная схема, использованная при аналитических исследованиях, приведена на рис. 1.

Рис. 1. Схема машинного настилания рулонного материала на стол

Проведенные аналитические исследования позволили сделать два важных вывода:

1. Размоточная система V-образного типа при формировании настилов из рулонных материалов не обеспечивает требуемых условий материального баланса, что ведёт к нежелательной деформации материала и влияет на точность размерных характеристик деталей кроя. Это обусловлено тем, что материал, пройдя обе проблемные технологические зоны (см. [4]), испытывает влияние двух противоположно направленных явлений дисбаланса. При этом величина результирующего дисбаланса, определяемая как Δ(φi) = Δ2(φi) – Δ1(φi) [4], является скрытым технологическим противоречием, когда практикуемые технические решения обеспечения постоянной скорости подачи материала не обеспечивают условие материального баланса при формировании настила.

2. При использовании метода формирования настилов из рулонов с отрезанием полотен рекомендуется согласно расчётным данным ножевой механизм смещать при каждом проходе каретки на величину, практически равную девяти толщинам ткани или необходимо изменять углы наклона рабочих органов V-образной размоточной системы.

В работе предложено техническое решение машины для формирования настилов полотен из рулонных материалов, адаптивной к величине просадки рулона ткани при размотке и увеличению высоты формируемого настила, обеспечивающей упрощение конструкции и расширение технологических возможностей.

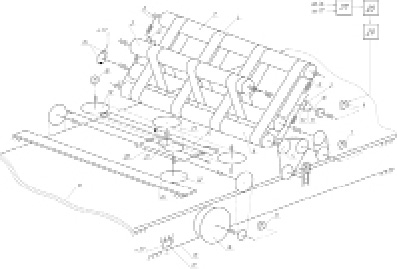

Машина [3] для формирования настилов из рулонных материалов содержит механизм размотки рулона. Механизм размотки состоит из привода 1 приводного барабана 2, перекатного валика 3, гибких опорных лент 4, гибкого передаточного механизма 5, ведущего валика 6, подвижного перекатного валика 7, адаптивной рамы 8 (рис. 2), шагового привода 9 механизма изменения положения адаптивной рамы.

Привод состоит из вала 10, зубчатых колёс 11 и зубчатых реек 12, жестко закрепленных на адаптивной раме. Привод 13 обеспечивает поступательное перемещение системы формирования настила на опорных колесах 14 по рельсам 15 настилочного стола 16. Датчик 17 определяет положение настилочной каретки, в исходном положении или в начале формируемого настила.

В состав подсистемы настилания входит также механизм отрезания полотен, который состоит из электродвигателя 18, цепной передачи 19, на одной из ветвей которой жестко закреплена каретка 20 для поперечного перемещения дискового ножа для отрезания полотен, включающая в себя валы с зубчатым колесом 21 и дисковым ножом 22, соединенные ременной передачей 23.

Рис. 2. Структурно-кинематическая схема машины для формирования настилов полотен из рулонных материалов

Дисковый нож 22 взаимодействует с неподвижным развернутым ножом 24, а зубчатое колесо 21 – с неподвижной зубчатой рейкой 25. При перемещении каретки 20 зубчатое колесо 21 получает вращательное движение и за счет ременной передачи 23 передает его дисковому ножу 22. Для считывания угла поворота рулона на валу приводного барабана 2 установлен диск с метками и датчиком 26. Кроме того, машина содержит блок сопряжения информации 27 с процессором 28, предназначенные для приёма, преобразования, передачи информации и блок управления 29 приводом 9 адаптивной рамы 8. Посредством терминального устройства в процессор 28 вводятся исходные параметры рулона: толщина δ и длина материала в рулоне L.

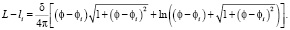

Текстильный материал в форме рулона укладывается на гибкие опорные ленты 4 механизма размотки. В процессоре 28 численными методами решается уравнение относительно φ при начальном значении φi = 0 и известном L.

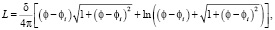

(1)

(1)

где φi – считанное текущее значение угла поворота рулона вокруг своей оси при размотке; φ – соответствует потенциальному значению угла поворота рулона вокруг своей оси до полной его размотки;  – соответствует количеству слоёв в рулоне. При этом отношение

– соответствует количеству слоёв в рулоне. При этом отношение  соответствует теоретическому значению радиуса рулона материала до начала его размотки.

соответствует теоретическому значению радиуса рулона материала до начала его размотки.

При заправке машины рулон 30 (рис. 2–3) предварительно разматывается посредством привода 1 и направляется по тракту движения колеса каретки 14 по рельсовому пути 15 через перекатный валик 3, звенья 22 и 24 ножевого устройства и настилочному столу 16 до конечного выключателя (датчика) 17, определяющего длину настила. Процессор 28 обнуляет значение информации, получаемой через блок сопряжения 27 от датчиков 17 и 26.

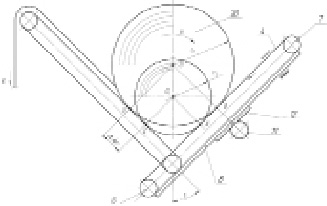

Рис. 3. Схема изменения положения адаптивной рамы механизма размотки

Далее одновременно включаются приводы 1 и 13, которые при кинематическом согласовании передач обеспечивают равноскоростное движение каретки над настилочным столом и размотку рулона на лентах 4. Когда длина пути, пройденного настилочной кареткой, будет равна длине настила, движение каретки прекращается. Это обеспечивается любым из известных способов, в частности, датчиком 17 (конечником), позволяющим привести в соответствие длину отрезаемого полотна и пути, пройденного настилочной кареткой.

После остановки, при соответствующем способе настилания, включается механизм отрезания полотна. Электродвигатель 18 приводит в движение цепную передачу 19, на которой закреплена каретка 20 ножевого устройства. Каретка 20 увлекается цепью и движется по направляющей из одного крайнего положения в другое. Вместе с кареткой поступательно перемещается зубчатое колесо 21, находящееся в зацеплении с зубчатой рейкой 25.

Зубчатое зацепление создает вращательное движение колесу 21 и шкивам клиноременной передачи 23. Второй шкив передачи закреплен на одном валу с дисковым ножом 22.

Таким образом, вал дискового ножа совершает поступательное движение вместе с кареткой 20 и одновременно вращательное за счет зубчатого зацепления колеса 21 и рейки 25.

При укладке настила «в книжку» ножевое устройство в процессе настилания в работе не участвует. Далее происходит включение привода 1 механизма размотки рулона ткани и реверсивное движение привода 13 механизма перемещения настилочной каретки по рельсовому пути 15. При обратном движении настилочной каретки происходит укладка последующего полотна в настил. Уменьшение диаметра рулона в процессе размотки при постоянном угле установки опорных лент 4 приводит к просадке рулона, величина которой отслеживается процессором 28, получающим данные из блока сопряжения 27 о суммарном значении оборотов барабана 2.

Количество импульсов «n» от датчика 26 согласно предлагаемому техническому решению в процессоре пересчитывается в длину размотанной ткани (li)

, (2)

, (2)

где r = rδ + S, r – расчетный радиус передачи механизма размотки; rδ – радиус приводного барабана 2; S – толщина опорной ленты 4.

При известном исходном значении «L», вычисленном значении φ (1) и измеренном li в процессоре 28 численными методами решается уравнение относительно φi

(3)

(3)

Полученное значение вводится в уравнение  , что и определяет величину компенсации недостающего материала.

, что и определяет величину компенсации недостающего материала.

При возвращении настилочной каретки в исходное положение или в начало настила, срабатывает датчик 17. При настилании «в книжку» каждому импульсу этого датчика присваивается численное значение «2δ», а при настилании с отрезанием «лицом вниз» каждому импульсу присваивается значение «δ». Таким образом, процессор 28 через количество импульсов «i» датчика 17 определяет величину компенсаций Δ1(φi) = i·δ или Δ1(φi) = i·2δ.

При гарантированном надежном сцеплении поверхности рулона с опорной лентой недостаток материала Δ2(φi) не может быть скомпенсирован при размотке из-за того, что в условной точке «В» (см. рис. 1) материал надежно удерживается и линейная скорость не изменяется.

Если допустить временное отсутствие правой опорной консоли, как таковой, т.е. отсутствие контактной точки «В», то рулон ткани свободно перекатится с вращением по часовой стрелке и точка контакта с левой стороны переместится из «D» в «Е» (см. рис. 1), совершив смещение на величину недостачи материала Δ2(φi) без ее растяжения.

Таким образом, чтобы выполнить компенсацию Δ2(φi) рулону материала необходимо обеспечить дополнительное вращение по часовой стрелке на угол, соответствующий сектору с длиной дуги, равной Δ(φi). Чтобы обеспечить это движение, необходимо дополнительно продвинуть опорную ленту правой консоли на длину отрезка ВА = Δ2(φi).

Процессор 28 в соответствии со значениями Δ1(φi) и Δ2(φi) определяет их разницу Δ(φi) = Δ2(φi) – Δ1(φi) и в соответствии с ее значением формирует управляющий сигнал на блок управления 29 шаговым приводом 9.

Шаговый привод 9 отрабатывает поступающие от блока управления 29 сигналы и совершает заданное количество оборотов вала вокруг своей оси. В соответствии с этим поворачиваются зубчатые колеса 11 и перемещают зубчатые рейки 12 вниз по направляющим адаптивной рамы 8. Приводной ролик 6, опорные ленты 4 и подвижной перекатный валик 7 синхронно опускаются, компенсируя рассогласования подачи ткани по линии контакта с опорными лентами.

Устройство гибкого передаточного механизма 5 обеспечивает надежное сцепление зубчатой ременной передачи с приводным валиком 6 на всем пути его перемещения. Смещение опорных лент 4 адаптивной системы на величину рассогласования подачи ткани компенсирует дисбаланс, возникающий вследствие деформационных процессов растяжения на секторе поверхности рулона, ограниченной линиями контакта с опорными лентами двух консолей.

При завершении процесса настилания, когда «li» становится равным «L», привод 1 останавливается, а привод 13 перемещает настилочную каретку в исходное положение для повторения цикла работы настилочной машины.

Заключение

Предложенное в работе конструктивно-техническое решение машины для формирования настилов из рулонных материалов с размоточной системой V-образного типа, предназначенной для использования в подготовительно-раскройном производстве швейных предприятий, обеспечивает возможность устранения материального дисбаланса при настилании текстильных материалов различной структуры и способа производства. Благодаря этому, снижается вплоть до нулевых значений нежелательная деформация материала при настилании и, как следствие, обеспечивается повышение точности размерных характеристик деталей кроя.