Научный интерес к поверхностному слою деталей машин и их заготовок в последние годы существенно возрос [3, 4, 8, 9]. Несмотря на то, что шероховатость поверхности остается одним из основных показателей качества изделий [5], в литературе появляются и другие показатели качества. Одним их них является поверхностная энергия.

Если образно представить поверхностный слой состоящим в свою очередь из более тонких чередующихся поверхностных слоев [10, с. 7], то не только создается более полное и точное представление о структуре граничных зон деталей, но и о характере их взаимодействия с сопрягаемыми деталями. Воздействие среды на каждый элемент слоя в общем виде становится понятным.

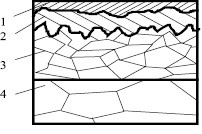

На рис. 1 показана схема поверхностного слоя после механической обработки. Наружный слой поверхности, обозначенный на рисунке цифрой 1, представляет собой слой адсорбированных молекул жидкостей и газов, включая поверхностно активные вещества. Следующий за ним второй слой, толщиной в несколько нанометров, состоит из оксидов металлов, включениях пыли, продуктов износа инструмента и пр. Третий слой состоит из подвергшихся пластическим и тепловым искажениям кристаллов. Он определяет эксплуатационные свойства деталей. Самый глубокий слой, обозначенный цифрой 4, представляет структуру, не затронутую механической обработкой при изготовлении детали. Чем глубже распространяется пластическая деформация, например при обработке резанием, раскатке, калибровке, тем толще слой 3.

Понятие «поверхностная энергия» представляет собой совокупность энергий различной природы. К ним относятся: энергия деформированной кристаллической решетки; энергия зоны дислокации; энергия движения вакансий; состояние ячеек Бернара; тепловая энергия; энергия электромагнитной природы и др. В любой момент времени энергетическая картина поверхностного слоя изменяется, а ее количественные показатели колеблются относительно некоторого среднего значения. Такие колебания объясняются взаимодействием слоя с окружающей средой.

Рис. 1. Строение поверхностного слоя металлов

Совокупное влияние микрорельефа и энергетических параметров поверхности на трение

При анализе энергетической картины поверхностного слоя следует исходить из положения, что в слое аккумулируется примерно 25 % общей энергии. Оставшиеся 75 % энергии составляет тепло, которое приходит к слою и отходит от него по другим зависимостям [7]. Однако оставшиеся 25 % энергии создают такие свойства, которые, несомненно, находятся в ряду свойств, определяющих качество изделия. Шероховатость в совокупности с субшероховатостью существенно влияет на поверхностную энергию [2, с. 212]. Величина поверхностной энергии изменяет величину и характер слоя адсорбированной зоны, а также зоны оксидов и пр. Под ее воздействием граничная зона может занимать различные положения относительно основного материала заготовки или детали.

Энергетическое состояние поверхностного слоя в наибольшей степени зависит от воздействия на него в процессе технологического изготовления детали. Такое воздействие оказывается весьма сильным в ходе заготовительных операций, когда сочетается действие деформирующих сил, теплоты, химического процесса и т.д. Таким образом, уместно говорить о технологическом формировании поверхностного слоя. При воздействии технологической среды на заготовку в ходе превращения ее в деталь такое воздействие немного ослабевает, но не отсутствует. Когда речь идет об изготовлении деталей нормальной точности, рассмотрение энергетической картины может оказаться мало оправданным, за исключением особых случаев. При изготовлении же прецизионных и специальных деталей энергетические показатели могут и должны рассматриваться наравне с основными свойствами изделия. В этом случае основные положения по влиянию поверхностной энергии на служебные свойства детали сочетаются с положениями о технологической наследственности, дополняя и развивая ее.

Развивая связи и зависимости, описанные выше, нельзя ограничиться только констатацией общих положений. Необходимо практическое определение величины поверхностной энергии, разработка методики измерений и применение результатов для нужд конструирования и технологии машиностроения. В первую очередь полезно использовать значения энергии для управления коэффициентами трения сопрягаемых деталей, та же методика может быть использована и для таких деталей, взаимное перемещение которых должно быть затруднено или запрещено [8].

Предложено поверхностную энергию определять расчетом, после измерения непосредственно на образцах работы выхода электрона. Каждый образец, выполненный из определенного материала и обработанный на основе принятого технологического процесса, будет отдавать в окружающую среду определенную энергию, которая по существу и является своеобразной предысторией его состояния в данный момент. При определении работы выхода электрона используют контактную разность потенциалов. Последняя представляет собой величину, которая отличается от работы выхода электрона соответствующего эталонного образца, изготовленного, например, из серебра. Соответствующий электронный прибор [1] состоит из генератора биполярных импульсов, схемы выравнивания, согласующих сигналов, амплитудных детекторов, инвертора измерительного усилителя и измерительного прибора. Эталонный электрод с напыленным слоем диэлектрика и поверхность измеряемого образца представляет собой статический конденсатор. В таблице приведены результаты измерений контактной разницы потенциалов Ст. 3 при фрезеровании:

S1 = 1 мм/об с шероховатостью Ra 3,2;

S2 = 1,5 мм/об с шероховатостью Ra 3,2;

S3 = 0,5 мм/об с шероховатостью Ra 1,6;

S4 = 0,7 мм/об с шероховатостью Ra 1,6;

S5 = 0,2 мм/об с шероховатостью Ra 0,8;

S6 = 0,6 мм/об с шероховатостью Ra 0,8;

при шлифовании:

S1 = 0,041 мм/ход с шероховатостью Ra 1,6;

S2 = 0,051 мм/ход с шероховатостью Ra 1,6;

S3 = 0,029 мм/ход с шероховатостью Ra 0,8;

S4 = 0,036 мм/ход с шероховатостью Ra 0,8.

|

Показания КРП, в |

Vкрп, в |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||

|

фрезерование |

||||||||||

|

Ra 3,2 |

S1 |

0,545 |

0,54 |

0,438 |

0,545 |

0,55 |

0,549 |

0,56 |

0,548 |

0,5344 |

|

S2 |

0,532 |

0,535 |

0,532 |

0,53 |

0,498 |

0,532 |

0,532 |

0,53 |

0,5276 |

|

|

Ra 1,6 |

S3 |

0,478 |

0,486 |

0,485 |

0,475 |

0,479 |

0,483 |

0,485 |

0,486 |

0,4821 |

|

S4 |

0,464 |

0,464 |

0,471 |

0,466 |

0,470 |

0,466 |

0,464 |

0,468 |

0,4666 |

|

|

Ra 0,8 |

S5 |

0,431 |

0,430 |

0,428 |

0,434 |

0,432 |

0,434 |

0,430 |

0,429 |

0,4310 |

|

S6 |

0,412 |

0,415 |

0,415 |

0,415 |

0,421 |

0,42 |

0,413 |

0,41 |

0,4151 |

|

|

шлифование |

||||||||||

|

Ra 1,6 |

S1 |

0,424 |

0,419 |

0,428 |

0,424 |

0,425 |

0,428 |

0,429 |

0,426 |

0,4254 |

|

S2 |

0,395 |

0,39 |

0,41 |

0,38 |

0,413 |

0,415 |

0,387 |

0,396 |

0,3983 |

|

|

Ra 0,8 |

S3 |

0,382 |

0,378 |

0,386 |

0,385 |

0,388 |

0,388 |

0,385 |

0,388 |

0,3850 |

|

S4 |

0,358 |

0,36 |

0,364 |

0,368 |

0,368 |

0,37 |

0,366 |

0,365 |

0,3649 |

|

Результаты измерения контактной разности потенциалов ст. 3 при фрезеровании:

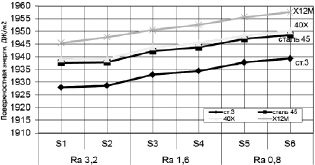

Поверхностная энергия определяется по следующему алгоритму: зная величину работы выхода электрона эталонного электрода, и измерив контактную разность потенциалов, из соответствующего соотношения определяют поверхностную энергию исследуемого образца (рис. 2) [6].

Описанная методика позволяет определить поверхностную энергию любой металлической детали, и становится возможным определить пару сопряжения, обеспечивающую требуемый (наибольший или наименьший из возможных) коэффициент трения. Такие задачи ставятся, например, применительно к взаимно перемещающимся деталям.

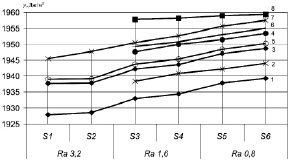

Практическое использование информации о поверхностной энергии может быть сведено к следующему. На определенном предприятии те материалы, из которых будут в последующем изготавливать сопрягаемые прецизионные детали, собираются в единую группу. Из данных материалов должны быть изготовлены образцы, которые могут быть использованы в течение длительного периода времени. Для последующего конструирования изделий и корректировки технологических процессов строят график-схему, подобный показанному на рис. 3. По вертикальной оси располагают числовые значения поверхностной энергии в диапазоне, характерном для выбранных материалов. По горизонтальной оси располагают значения шероховатости, характерные для изготавливаемых деталей, а также возможные данные по режимам обработки (например, подача) и для каждого материала строят ломаные линии. Так, если одна деталь изготовляется из ст. 3, шлифуется соответствующей подачей с получением шероховатости Ra 0,8 и поверхностной энергией = 1944 Дж/м2, то сопрягаемые детали могут быть изготовлены по следующим вариантам: 40Х, Х12M, ст. 45.

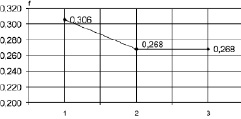

Каждый из этих образцов должен пройти механическую обработку с режимами резания и шероховатостями, указанными на графике, и результаты измерений их коэффициента трения представлены на рис. 4.

Рис. 2. Поверхностная энергия: ст. 3, сталь 45, 40Х, Х12М при фрезеровании S1 = 1 мм/об; S2 = 1,5 мм/об; S3 = 0,5 мм/об; S4 = 0,7 мм/об; S5 = 0,2 мм/об; S6 = 0,6 мм/об

Рис. 3. Схема для определения коэффициента трения: при фрезеровании: 1 – ст. 3; 2 – сталь 45; 3 – 40Х; 4 – Х12М, S1 = 1 мм/об; S2 = 1,5 мм/об; S3 = 0,5 мм/об; S4 = 0,7 мм/об; S5 = 0,2 мм/об; S6 = 0,6 мм/об; при шлифовании: 5 – ст. 3; 6 – сталь 45; 7 – 40Х; 8 – Х12М, S3 = 0,041 мм/ход; S4 = 0,051 мм/ход; S5 = 0,029 мм/ход; S6 = 0,036 мм/ход

Рис. 4. Изменение коэффициента трения по стали ст. 3: 1 – X12M фрезерование S = 1 мм/об Ra 3,2; 2 – сталь 45 фрезерование S = 0,7 мм/об Ra 1,6; 3 – 40Х фрезерование S = 0,5 мм/об Ra 1,6

Заключение

При использовании схем основной является существующая рабочая гипотеза: чем меньше оказывается разность поверхностных энергий сопрягаемых деталей, выполненных из разных материалов и при разных технологических воздействиях, тем меньше будет коэффициент трения при их взаимном перемещении, и наоборот. Если на схеме провести прямую, параллельную оси абсцисс, то она пересечется с наклонными прямыми в ряде точек. Это означает, что разность поверхностных энергий образцов и, следовательно, деталей, обрабатываемых в конкретных условиях, оказывается равной нулю.

Работа, проведенная по указанным правилам, может послужить созданию соответствующей библиотеки образцов.