Современное предприятие нефтегазового комплекса представляет сложную техническую систему опасных производственных объектов, одним из элементов которой являются пожароопасные силовые масляные трансформаторы, техническое состояние которых влияет на непрерывность и безопасность технологических процессов. Мониторинг оборудования является лишь одной из ряда технических задач, в которых для диагностики используются измерения и анализ вибрации машины и оборудования. Такого рода задачи можно разделить на семь основных групп:

- вибрационный мониторинг машин и оборудования;

- вибрационная диагностика;

- балансировка роторов по вибрации;

- обнаружение источников вибрации (шума);

- обнаружение источников акустической эмиссии;

- вибрационный модальный анализ;

- ультразвуковая дефектоскопия.

Основным методом вибрационного мониторинга считается наблюдение за изменением энергетических параметров вибрации машины и, прежде всего, мощности (уровня) отдельных компонент вибрации.

В настоящее время активно развиваются два основных направления вибрационного мониторинга оборудования:

1) минимизация числа точек контроля вибрации и интервалов между измерениями в первую очередь за счет использования стационарных систем мониторинга непрерывного действия;

2) максимизация интервалов между измерениями за счет контроля вибрации во многих точках, в том числе на каждом узле оборудования, являющемся источником вибрации. В результате роста этих интервалов появляется возможность использования переносной аппаратуры для измерения и анализа вибрации.

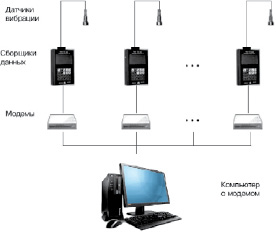

В структуру простейшей переносной системы глубокой диагностики вращающегося оборудования входит (рисунок):

Простейшая переносная система глубокой диагностики вращающегося оборудования

– датчик вибрации;

– устройство для анализа сигнала вибрации;

– компьютер и программное обеспечение для диагностики узлов этого оборудования.

Основным требованием, предъявляемым к датчику вибрации, является возможность измерения высокочастотных и низкочастотных составляющих виброускорения. Устройство для анализа вибрации должно обеспечивать узкополосный спектральный анализ как самого сигнала вибрации, так и огибающей его высокочастотных составляющих, предварительно выделенных из сигнала полосовым фильтром.

Наиболее массовыми электроустановками являются силовые трансформаторы (СТ), которые в процессе эксплуатации работают, как правило, в разнообразных условиях под воздействием электромагнитных, механических, тепловых и других стационарных и ударных нагрузок, во влажных, загрязненных и агрессивных средах. Это приводит с течением времени к ухудшению электрических, механических, термических характеристик и других технико-экономических показателей. Поэтому силовые трансформаторы, хотя и являются в эксплуатации весьма надёжными аппаратами благодаря отсутствию вращающихся частей но, тем не менее неисправности и аварии для них не являются редкостью и оказывают большое влияние на надёжность работы энергосистемы. Старение и износ основного электрооборудования ЭС и СЭС (~60 %) вызваны наметившейся тенденцией к сокращению объёмов финансирования текущих и капитальных ремонтов, а также его реновации. Поэтому с помощью внешних и внутренних средств и мероприятий интенсивность и энергетические характеристики взаимодействия среды и силового электрооборудования электрических сетей должны быть сбалансированы до уровней их технологической, биологической и других видов стойкости к взаимным ЭМВ, то есть взаимной совместимости, когда их влияние друг на друга по энергетическим параметрам не превосходит границ совместного нормального функционирования.

Основная причина повреждения силовых трансформаторов в процессе эксплуатации – это недостаточная эффективность принятой в настоящее время системы диагностики. К основным методам диагностирования силовых трансформаторов относятся хроматографический, тепловизионный, вибрационный, электрический, радиоволновой, оптический, вихретоковый, акустический, метод частичных разрядов, которые в основном ориентированы на применение в системе планово-предупредительного обслуживания и испытаний оборудования.

В настоящее время известны следующие виды технического обслуживания силовых трансформаторов: по потребности после отказа, планово-предупредительная и по техническому состоянию. Выбор стратегии технического обслуживания должен выполняться на основании технико-экономического анализа, так как часто приобретение, установка и обслуживание средств диагностики обходится дороже, чем проведение обслуживания по графику. Поскольку данный подход не всегда может быть реализован, применение технического обслуживания по техническому состоянию должно быть обязательным в первую очередь для тех силовых трансформаторов, которые с точки зрения безопасной эксплуатации не могут быть допущены к эксплуатации до отказа, а по экономическим соображениям ? к эксплуатации до выработки установленного межремонтного периода.

Техническое состояние трансформатора определяется не только путем сравнения результатов с нормируемыми значениями, но и по совокупности результатов всех проведенных испытаний, осмотров и данных эксплуатации. Полученные результаты во всех случаях должны быть сопоставлены с результатами измерений на однотипном оборудовании. Однако главным является сопоставление измеренных значений параметров трансформатора с их исходными значениями и оценка имеющих место различий по указанным в методике допустимым изменениям. Выход значений параметров за установленные границы (предельные значения) следует рассматривать как признак возникновения и развития повреждений (дефектов), которые могут привести к отказу оборудования.

В качестве исходных значений контролируемых характеристик при вводе в эксплуатацию нового трансформатора принимают значения, указанные в паспорте или протоколе заводских испытаний. При диагностике трансформаторов в процессе эксплуатации в качестве исходных принимаются значения параметров, определенные при вводе в эксплуатацию нового трансформатора. Качество проводимого ремонта оценивается сравнением результатов обследования после ремонта с данными при вводе в эксплуатацию нового трансформатора, принимаемыми в качестве исходных. После капитального или восстановительного ремонта, а также реконструкции, проведенных на специализированном ремонтном предприятии, в качестве исходных для контроля в процессе дальнейшей эксплуатации трансформатора принимаются значения, полученные по окончании ремонта (реконструкции).

Одним из важных этапов первоначального периода формирования службы диагностирования предприятия является обучение специалистов. Данный этап определяет стратегию развития заводской службы диагностирования, закладывая прочный фундамент эффективной работы ремонтных служб предприятия. К сожалению, в настоящее время этот вопрос не рассматривается надлежащим образом, предполагая достаточным обучение представителей предприятия измерению параметров вибрации или использованию приобретенного спектроанализатора механических колебаний. В результате ведется контроль технического состояния узкой группы энергетического оборудования, имеющего относительные высокие показатели безотказности, слабое влияние на технологический процесс (благодаря резервированию) и работающего в стационарном режиме. Отработанные методики диагностирования создают иллюзию возможности работы неквалифицированного персонала. Это приводит к сокращению числа контролируемых объектов, снижению эффективности работы служб диагностирования.

Главная цель диагностического контроля электрооборудования заключается в максимальном использовании фактического ресурса оборудования и предотвращении его аварийного отказа. Высоковольтные масляные трансформаторы общего назначения напряжением 6–110 кВ, именуемые во всем мире стандартные распределительные трансформаторы, составляют основу силового электрооборудования, применяемого в распределительных подстанциях.

Основными результатами диагностики являются:

1. Безопасность преобразования и распределения электроэнергии в энергосистеме существенно зависит от технического состояния распределительных трансформаторов.

2. Анализ результатов исследований по определению взаимосвязи технического состояния электрооборудования с диагностическими параметрами показывает, что для количественной оценки технического состояния.

3. Разработана методика технического обслуживания и ремонта силовых масляных трансформаторов распределительных подстанций по техническому состоянию, на основе существующих методов диагностики.

4. Для точной количественной оценки технического состояния силовых масляных трансформаторов распределительных подстанций предложено использовать спектральный анализ сигналов обмотки.

Заключение

Новые системы мониторинга и глубокой диагностики оборудования по вибрации дают возможность в кратчайшие сроки перейти на обслуживание и ремонт по фактическому состоянию как основного, так и вспомогательного оборудования, а также позволяют обнаруживать практически все виды дефектов на стадии зарождения, за много месяцев до аварии, и своевременно планировать сроки и объемы ремонта.