В начале XXI века в Российской Федерации наблюдается появление новых производств, реконструкция имеющихся, переоборудование, внедрение более безопасных, совершенных, экологичных и энергосберегающих технологий и оборудования [3]. Однако современное производство сопровождается выявлением опасных и вредных производственных факторов, увеличением их энергетического уровня [1, 10]. Поэтому вопросы профилактики травматизма и профзаболеваний на промышленных предприятиях актуальны и требуют постоянного контроля [4, 11].

В машиностроительном производстве к металлам как к основным конструкционным материалам предъявляются все более жесткие требования в отношении механических характеристик, эксплуатационной долговечности, а также новых функциональных свойств [9]. Одновременно с этим усиливается потребность в снижении затрат, экономии материальных и энергетических ресурсов, их оборотном использовании в интересах экономики, снижении рисков безопасности производственных процессов и решения все более острых экологических проблем.

Одним из видов продукции массового назначения являются металлические изделия (метизы). К метизам, получаемым методом холодной объемной штамповки, относятся, например, проволока, проволочные изделия, крепеж и пружины. Достаточно широкий сортамент и большое разнообразие свойств метизов продиктовано спецификой их использования в различных областях машиностроения.

Материал, который применяется для холодной объемной штамповки, должен обладать требуемой пластичностью, равномерными по длине проката механическими характеристиками и соответствующим химическим составом [2]. Кроме того, горячекатаный прокат не должен иметь внутренних и поверхностных дефектов. К поверхностным дефектам относятся такие дефекты, как волосовины, раскатанные газовые пузыри, поверхностные закаты и другие. Серьезным дефектом проката является образование поверхностного обезуглероживания, которое существенно ухудшает механические характеристики в поверхностных слоях проката. Поверхность калиброванного проката становится восприимчивой к образованию царапин, рисок и задиров [6].

Конкурентное производство метизов на внешнем и внутреннем рынках обеспечивается суммарным результатом всех технологических операций, которые формируют безопасность и энергоемкость процесса, себестоимость и требуемое качество готовых метизов: от выбора шихтовых материалов для выплавки и прокатки металлопроката до подготовки калиброванного проката и высадки готовых метизов [10]. Поэтому при разработке безопасных, энерго- и ресурсосберегающих технологий получения крепежных изделий любого класса прочности необходимо использовать дополнительные резервы на всех этапах передела. Достаточно важная роль в вышеуказанной технологической цепочке принадлежит этапу подготовки передела горячекатаного материала перед его холодной высадкой [1].

В производстве крепежа для всех классов прочности калиброванный прокат, предназначенный для холодной объемной штамповки, должен иметь чистую и блестящую поверхность, свободную от окалины, жировых и других загрязнений, содержать прочно удерживаемую на поверхности технологическую смазку [8]. С этой целью проводят технологические операции по очистке поверхности от окалины, нанесение подсмазочного слоя (носителя смазки) и только после этого – нанесение технологической смазки. Удаление с поверхности горячекатаного или термически обработанного металлопроката необходимо для предупреждения преждевременного износа технологического инструмента и получения чистой и геометрически точной по диаметру поверхности на калиброванном прокате.

Существуют различные механические способы удаления окалины, обезуглероженного слоя и загрязнений с поверхности металлопроката. В данных способах поверхность проката обрабатывается щетками, фрезами, дробью, абразивными кругами, резцами и прочим инструментом. Однако вышеперечисленные способы не решают проблемы качественной подготовки поверхности проката, так как не обеспечивают полного удаления окалины и снижают коэффициент использования металла. Кроме того, при очистке поверхности указанными способами существует достаточно много различных опасных и вредных производственных факторов, которые могут привести к появлению травм и профзаболеваний.

Среди них: повышенная запыленность рабочей зоны, острые кромки режущего инструмента, которым снимается поврежденный поверхностный слой проката, а также превышающие установленные нормы, уровни шума и вибрации на рабочих местах. Предельно допустимые эквивалентные уровни шума при работе на механических участках, где проводится очистка от окалины фрезами или дробью, как правило, составляют от 90 до 100 дБА, что превышает допустимую норму в соответствии с ГОСТ 12.1.003 ССБТ «Шум. Общие требования безопасности». По характеру спектра шум относится к широкополосному. В соответствии с ГОСТ 12.1.012-2004 ССБТ «Вибрационная безопасность. Общие требования» производственная вибрация в производственном помещении, где поверхность металлопроката очищается от загрязнений и окалины механическим способом, действует на рабочий персонал в виде общей вибрации.

Вышеуказанные способы механического удаления окалины и загрязнений с поверхности не являются экологичными, так как загрязняют окружающую среду, требуют более мощной вытяжной вентиляции, применения фильтров и дополнительных дорогостоящих очистных сооружений. При механическом способе очистки горячекатаного и калиброванного проката скорость перемещения при очистке колеблется в пределах от 0,6 до 1,5 м/мин без учета затрат времени на вспомогательные и транспортные операции, изменяясь в зависимости от толщины и прочности ее сцепления с поверхностью металла. Одним из существенных недостатков очищенных поверхностей после очистки механическими способами является ускоренная коррозия металла во влажной среде [7]. Характер выполняемых работ по очистке металлопроката при вышеуказанном способе относится к категории 3 (тяжелая).

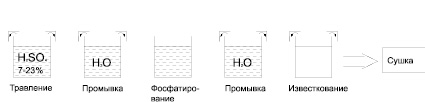

Наиболее распространенным способом удаления окалины с поверхности проката, предназначенного для дальнейшего волочения, является его химическое травление в растворах кислот (серной или соляной) при повышенных температурах. Технологический процесс очистки горячекатаного и калиброванного проката от поверхностной окалины состоит из длинной цепочки технологических операций (рис. 1).

Рис. 1. Операции подготовки поверхности проката для волочения

Среди них: 1 – подогрев проката в горячей воде в холодное время года; 2 – травление проката в растворах кислот; 3 – промывка горячей водой; 4 – фосфатирование; 5 – промывка теплой водой; 5 – известкование или омыливание; 6 – сушка.

При травлении металлов в растворах кислот теряется 0,5–2,5 % металла, а расход кислоты составляет 1,5–2,5 % от массы протравленного металлопроката. В условиях травильного производства, где используются кислоты, проводится регенерация травильных растворов. Для этого отработанный травильный раствор охлаждают до определенных температур с целью осаждения железного купороса. После такой технологической операции в отработанном растворе содержание железного купороса снижается с 26–28 % до 5–6 %. После добавления в восстановленный кислотный раствор серной кислоты регенерированный кислотный раствор с концентрацией Н2SO4 22–24 % снова заливается в ванны для травления.

С целью предупреждения коррозии на поверхности проката после нейтрализации прокат сушат при температуре 100 °С в течение 15 мин. Для повышения надежности сцепления смазки с деформированным металлом прокат покрывают подсмазочным слоем так, чтобы слой носителя смазки получался равномерным и надежно сцеплялся с основным металлом.

Относительная простота и доступность такого метода очистки проката приводят к целому ряду существенных недостатков, касающихся как качества поверхности обрабатываемого металлопроката, так и влияния на работающий персонал опасных и вредных условий труда:

1. После травления проката образуются вредные отработанные растворы, такие как Н2SO4, FeSO4 и другие, которые действуют на обслуживающий персонал как раздражающие и общетоксичные вредные вещества. Кроме того, при травлении металлопроката в воздухе рабочей зоны возможно образование и выделение мышьяковистого водорода – сильно ядовитого газа. Предельно допустимая концентрация данного образующегося газа в воздухе рабочей зоны производственного помещения не должна превышать 0,1 мг/м3, класс опасности – 2. Химическая утилизация таких растворов достаточно трудоемка и связана с большими затратами материалов и энергии. При накоплении продуктов взаимодействия кислот с железом и другими компонентами, входящими в состав протравленного металла, раствор срабатывается и подлежит сливу. Мышьяковистый водород требуется активно удалять через вытяжную вентиляцию от места травления металлопроката. Любые промышленные отходы, особенно содержащие тяжелые металлы, являются весьма опасными для человека и окружающей среды, а поэтому их нейтрализация является важной экономической и экологической задачей.

2. Объем сточных вод, который образуется при промывке металла после операции травления, составляет 3,0 м³ на 1 тонну обработанного кислотой металла. На современных производствах объемный расход промывных вод достигает 300–400 м³ в час. При сбросе в водоемы загрязненных сточных вод с перерабатывающих заводов резко увеличивается концентрация вредных веществ, значительная часть которых, как правило, осаждается вблизи места выпуска.

3. Во время травления образуются вредные выделения, которые удаляются через бортовые отсосы в течение всего технологического процесса. После травления для удаления травленого шлама и кислоты прокат промывается в горячей и холодной воде. Промывка в горячей воде производится при температуре 50–80 °С в течение 1–2 минут. Холодная промывка осуществляется под давлением 5–6 атм. В течение 1–2 минут. Для нейтрализации остатков серной кислоты и уменьшения коэффициента трения при волочении и холодной штамповке прокат подвергается известкованию в растворе 3–5 % извести. При этом на поверхности проката образуется сплошная пленка извести. Нейтрализация кислоты, которая осталась на поверхности металлопроката после травления, производится в водном растворе хозяйственным мылом.

4. Химический метод травления обладает низкой производительностью. Продолжительность травления зависит от количества окалины на поверхности проката, концентрации раствора кислоты и соответствует скорости перемещения проката 0,18 м/мин без учета времени затрат на вспомогательные и транспортные операции. Длительная продолжительность технологической операции химического травления горячекатаного проката требует постоянного нахождения обслуживающего персонала в течение всей восьми часовой смены в рабочей зоне опасного и вредного технологического процесса.

5. В условиях реального производственного процесса травление представляет собой физически тяжелую и опасную операцию для работающего персонала. Все процессы происходят в емкостях, прокат в бунтах или прутках постоянно переносится из одной емкости в другую. Обогрев травильных и других ванн постоянно производится горячим паром. Так как каждая операция протекает при температурах 40–100 °С, то идет неизбежный процесс испарения, который сопровождается вредными запахами на постоянных рабочих местах травильщиков металла. Концентрация вредных паров в воздухе рабочей зоны и относительная влажность воздуха превышает значения, установленные ГОСТ 12.1.005-88 ССБТ «Общие санитарно-гигиенические требования к воздуху рабочей зоны». Относительная влажность воздуха в производственном помещении, где ведется технологический процесс травления металлопроката, составляет более 80 % при требованиях ГОСТ 12.1.005-88 – не более 75 %.

6. Уровень шума при работе на травильных участках, как правило, превышает допустимую норму 80дБА согласно ГОСТ 12.1.003 ССБТ «Шум. Общие требования безопасности» в результате различных технологических перемещений грузоподъемных механизмов, продувки пруткового и бунтового проката после промывки и прогрева пересыщенным паром.

7. Возможен непосредственный контакт обслуживающего персонала с кислотными растворами, горячими при температуре свыше 80ºС материалами и инструментами, которые осуществляют на него опасное термическое воздействие. При этом создаются аварийные ситуации и возможно попадание вредных веществ в водный и воздушный бассейны.

8. Характер выполняемых работ по очистке металлопроката в кислотных травильных ваннах относится к категории тяжелая (категория 3).

Использование предлагаемой электронно-плазменной технологии очистки (ЭПО) металлопроката от окалины позволяет сократить технологическую цепочку, исключив ряд операций, которые используют при травлении металла в растворах кислот, и обеспечить безопасность производственного процесса во время очистки поверхности проката. Применение технологий ЭПО является важным направлением по очистке поверхности горячекатаного и калиброванного проката, которые исключают из технологического процесса оборудование и материалы, которые используются при травлении металла в растворе соляной кислоты и обеспечивают производственную безопасность и экологичность техпроцесса. Предложенная технология позволяет обеспечить повышение качества очистки металлических поверхностей, снизить влияние опасных и вредных факторов в условиях производственной среды и предотвратить загрязнение окружающей среды.

Очистку металлических поверхностей от загрязнений и окалины осуществляют путем воздействия на поступательное перемещаемое изделие дуговым разрядом в вакууме. Физическая сущность электронно-плазменной очистки заключается в том, что на поверхности металла происходит восстановление окалины и сублимация остальных загрязнений в результате взаимодействия с частицами плазмы. Низкотемпературная плазма создается различными физическими источниками. При данной технологии очистки металлопроката от окалины используется плазмообразующий элемент специальной конструкции. Материалы, обработанные по технологии ЭПО, обладают высокой адгезионной способностью.

Процесс ЭПО основывается на процессе хемосорбции, то есть поглощении вещества из паровой фазы или раствора поверхностью твердого тела, при котором между адсорбированными молекулами и поверхностными слоями твердого тела возникает химическое взаимодействие. Восстановленные из оксидов металлы на очищенной поверхности создают прочные защитные пленки, которые в течение длительного времени предохраняют поверхность от дальнейшей коррозии за счет восстановленного чистого железа. Металлы, покрытые такими защитными пленками, сохраняют свои антикорозионные свойства и во влажной среде. Пленка получается равномерной по толщине и надежно сцепляется с основным металлом. Это дополнительное преимущество электронно-плазменных технологий перед технологиями очистки песком, дробью, фрезами и кислотой. Обработка ЭПО позволяет повысить адгезионные свойства металлов в 2–3 раза по сравнению с механическими способами очистки. Энергетические затраты на обработку поверхности зависят от степени загрязненности поверхности, скорости обработки материала, площади обрабатываемой поверхности, а также химического состава металла. Реальные затраты по электроэнергии в зависимости от состояния поверхности металлопроката и решаемых задач составляют 0,3–0,6 кВтч/м2. Стоимость очистки поверхности проката с применением ЭПО почти в 5–7 раз ниже, чем при использовании кислоты, и в 2–3 раза ниже, чем при применении механического способа очистки. Максимальная скорость очистки проката ограничивается только возможностями перемоточного устройства и прочностью обрабатываемого металла [5].

Вредные выбросы в зону постоянных рабочих мест при использовании технологии ЭПО не превышают требований, предъявляемых ГОСТ 12.1.005-88 ССБТ «Общие санитарно-гигиенические требования к воздуху рабочей зоны». Характер отходов следующий – Н2О, СО2, О2. Все это выносится в атмосферу, но объемы их очень малы. В процессе очистки 1 тонны горячекатаного проката образуется лишь около 0,0001 м3 вышеуказанных газообразных выбросов.

Процесс подготовки поверхности проката с нанесением подсмазочного слоя состоит всего из одной операции – поступательное движение горячекатаного или калиброванного проката через плазмообразующий элемент со скоростью до 10 м/с. Отсутствуют подготовительные процессы подогрева металла в холодное время года, промывка после технологической операции очистки и нанесение подсмазочного слоя поверхности.

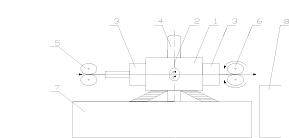

В реальных условиях производственного процесса ЭПО представляет собой высокопроизводительный, автоматизированный и экологически чистый способ очистки металлопроката. Устройство для осуществления предлагаемого способа (рис. 2) содержит вакуумную камеру, систему вакуумирования и блок перемещения очищаемого металлопроката.

Рис. 2. Схема устройства для ЭПО металлопроката. 1 – вакуумная камера; 2 – кольцевые пустотелые электроды; 3 – крышка вакуумной камеры; 4 – система вакуумирования; 5 – правильные ролики; 6 – протяжные ролики; 7 – рама; 8 – система электропитания (соленоиды, выпрямители, сварочные выпрямители, осцилляторы, дроссели)

Установки, применяемые для технологии ЭПО, полностью автоматизированы, занимают небольшое пространство и отвечают требованиям охраны труда. При работе на установке ЭПО снижено влияние опасных и вредных производственных факторов, которым подвергается обслуживающий персонал при механическом и химическом способе очистке поверхности проката. Характер выполняемых работ по очистке металлопроката способом ЭПО относится к категории средней тяжести (категория 2А).

Уровень шума при работе на установках электронно-плазменной очистки, где проводится очистка от окалины, составляет менее 65 дБА, что не превышает допустимую норму согласно требованиям ГОСТ 12.1.003-83 ССБТ «Шум. Общие требования безопасности».

Производственная вибрация в производственном помещении, где обеспечивается технологический процесс по очистке способом ЭПО, соответствует требованиям ГОСТ 12.1.012-2004 ССБТ «Вибрационная безопасность. Общие требования».

Объем производственных помещений, где устанавливаются установки ЭПО, обеспечивает на каждого работающего не менее 15 м3 свободного пространства и не менее 4,5 м2 площади. Высота от пола до потолка производственных помещений составляет не менее 3,2 м.

Выводы

1. При использовании ЭПО существенно снижены вредные выбросы в производственное помещение в отличие от химического и механического способов очистки поверхности металлопроката. Концентрация вредных паров в воздухе рабочей зоны при использовании ЭПО соответствует требованиям, установленным ГОСТ 12.1.005-88 ССБТ «Общие санитарно-гигиенические требования к воздуху рабочей зоны».

2. Производственный процесс электронно-плазменной очистки является высокопроизводительным и автоматизированным, при этом исключается тяжелый физический труд и снижается риск травматизма в производственном процессе. Характер выполняемых работ по очистке металлопроката способом ЭПО относится к категории средней тяжести (категория 2А).

3. Производственная вибрация в производственном помещении, где обеспечивается технологический процесс по очистке способом ЭПО, соответствует требованиям ГОСТ 12.1.012-2004 ССБТ «Вибрационная безопасность. Общие требования».

4. Отсутствует непосредственный контакт с химически активными веществами, горячими материалами и инструментом, который позволяет снизить опасное термическое воздействие на обслуживающий персонал.

5. Уровень шума на рабочих местах при использовании ЭПО не превышает допустимые нормы согласно ГОСТ 12.1.003-83 ССБТ «Шум. Общие требования безопасности».

6. Применение электронно-плазменных методов очистки металлопроката позволяет обеспечить оптимальный состав окружающей среды на постоянных рабочих местах.

7. Реальные затраты электроэнергии в зависимости от решаемых задач составляет 0,3–0,6 кВтч/м2, что в несколько раз ниже, чем при других способах очистки поверхности проката.

8. Высокая скорость, глубокая чистка и активирование поверхности в условиях ЭПО обеспечивает высокую производительность обработки металлопроката.