Расширение рынка сбыта железорудного сырья вызывает необходимость повышения конкурентоспособности продукции, особенно важным показателем становится прочность окатышей, причем как на сжатие, так и на удар. В связи с увеличением количества различных перегрузок происходит разупрочнение окатышей, что влияет на снижение их прочности на сжатие. Часть окатышей под действием ударных нагрузок разрушается. Поэтому работы, направленные на определение факторов, влияющих на прочностные свойства железорудных окатышей, становятся актуальными на сегодняшний день.

Известно, что повышение ударной прочности окатышей может быть достигнуто несколькими путями:

– оптимизацией температурно-временных условий термообработки слоя окатышей;

– путем изменения их состава за счет ввода различных связующих и флюсующих добавок.

На прочность обожжённых окатышей также существенное влияние оказывают физико-химические свойства и микроструктурные характеристики сырых окатышей, зависящие, в том числе, и от параметров осуществления процесса окомкования.

Качество сырых окатышей определяется следующими факторами:

– качество концентрата, поступающего на окомкование. Увеличение удельной поверхности концентрата до определенного уровня приводит к увеличению доли контрольного класса крупности менее 16 свыше 5 мм, увеличению прочности сырых окатышей, однако переизмельчение концентрата отрицательно сказывается на технико-экономических показателях процесса окомкования. Граничное значение удельной поверхности зависит от природы концентрата, так, для магнетитовых концентратов бассейна КМА удельная поверхность выше 2000 см2/г отрицательно сказывается на процессе окомкования, а для концентрата Белановского горно-обогатительного комбинат оптимальным значением считается 2500–2700 см2/г;

– однородность шихты, которая достигается точной дозировкой её компонентов и эффективной работой смесителей;

– состояние внутренней поверхности окомкователя, которая должна быть достаточно шероховатой, чтобы предотвратить проскальзывание шихты и достаточно гладкой, чтобы обеспечить равномерное скатывание окатышей, что достигается очистными ножами (бортовым и донным), которые обеспечивают соответствующее состояние гарниссажа чашевых окомкователей;

– режимные параметры работы чашевого окомкователя (производительность, скорость вращения, угол наклона).

При стабильном качестве шихты процесс окомкования и качество сырых окатышей определяются режимом работы окомкователя. В случае отклонения качества концентрата и нестабильности шихты процесс окомкования следует регулировать с учетом факторов, влияющих на качество сырых окатышей.

Одним из показателей, характеризующим процесс окомкования является коэффициент комкуемости шихты. В работе [1] было показано, что при коэффициенте комкуемости шихты, равном 0,7, достигаются наилучшие прочностные свойства сырых окатышей.

Коэффициент комкуемости является отношением значений максимальной молекулярной влагоёмкости  и разности максимальной капиллярной

и разности максимальной капиллярной  и максимальной молекулярной влагоёмкостей:

и максимальной молекулярной влагоёмкостей:

. (1)

. (1)

Установлено также, что с увеличением коэффициента комкуемости шихты возрастает пористостость сырых окатышей, что позволяет интенсифицировать процессы сушки окатышей без их разрушения.

По коэффициенту комкуемости концентрата можно прогнозировать термическую стойкость сырых окатышей и путем изменения расхода бентонита управлять ею. В.М. Витюгин и Т.Г. Леонтьева предприняли попытку выразить воздействия, испытываемые окатышем в ходе сушки, через критериальные соотношения. В соответствии с теорией А.В. Лыкова [2] основной показатель термостойкости капиллярно-пористых тел – коэффициент трещинообразования Кт, который представляет собой отношение разности между средним – Wср и локальными W влагосодержаниями к начальному влагосодержанию – W0:

. (2)

. (2)

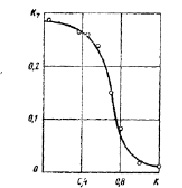

Нахождение зависимости между величинами К и Кт (рис. 1) позволяет прогнозировать термическую стойкость окатышей.

Эта зависимость описывается эмпирическим уравнением

Кт = 0,527 ехр (– 2,6 К4). (3)

Рис. 1. Зависимость критерия трещинообразования Кт от коэффициента комкуемости шихты К

В области значений К, меньших 0,35, величина Кт практически не меняется. Видимо, можно считать, что удаление воды в этих условиях происходит как со свободной поверхности.

При значениях К ≥ 0,9 материалы склонны к трещинообразованию. Эти материалы растрескиваются в условиях сушки даже при комнатной температуре. Чем выше коэффициент трещинообразования, тем интенсивнее может происходить сушка, т.е. градиент влажности может быть высоким, соответственно и остаточная влага в окатышах при переходе из зоны сушки в высокотемпературную зону подогрева может быть относительно высокой.

В ходе технологического процесса отбор проб из зон сушки не представляется возможным, поэтому для определения коэффициентов комкуемости и трещинообразования возможно только по лабораторным испытаниям. Для оценки возможности образования трещин в окатышах в зонах сушки нами была разработана методика определения максимальной капиллярной и максимальной молекулярной влагоемкости, методика была разработана на основе гостов для грунтов.

Максимальная молекулярная влагоемкость (ММВ) соответствует наибольшему содержанию воды, удерживаемой сорбционными силами или силами молекулярного притяжения, т.е. это способность частиц дисперсного материала удерживать молекулярным притяжением на своей поверхности то или иное количество воды [3].

Максимальная капиллярная влагоемкость (МКВ) – максимально возможное содержание капиллярной воды в дисперсном материале (без перехода ее в гравитационную). Ее величина зависит от структурного состава материала.

Для определения максимальной капиллярной влагоемкости шихты были изготовлены цилиндры с сетчатым дном [4].

Железорудный концентрат высушивается до состояния «абсолютно сухого», готовится измельченный бентонит. Для испытаний готовятся образцы сухого концентрата без добавок и с добавлением различного количества бентонитового порошка.

Пустой цилиндр с сетчатым дном и вложенным в него кружочком фильтровальной бумаги взвешивается на электронных весах с точностью до 0,1 г. Затем цилиндр наполняется подготовленной шихтой, при этом производится уплотнение материала путем легкого постукиванием о ладонь. Испытания проводятся в параллелях. Наполненные цилиндры взвешиваются и устанавливаются в ванночку с водой, уровень воды поддерживается постоянным, выше уровня дна цилиндра на 0,5 см. После насыщения, когда поверхность шихты в цилиндре увлажнится, что будет видно по бликам, отражаемым от пленки воды на поверхности, каждый цилиндр, вынимаемый из ванночки, вновь взвешивается. Расчет капиллярной влагоемкости шихты производится по формуле

,

,

где МКВ – максимальная капиллярная влагоемкость, %;

С – масса цилиндра с почвой после насыщения, г;

В – масса цилиндра с воздушно-сухой почвой, г;

А – масса пустого цилиндра, г.

Насыщенный влагой материал извлекается из цилиндра для определения максимальной молекулярной влагоемкости. Для определения максимальной молекулярной влагоемкости используется металлический шаблон толщиной 2 мм с отверстием диаметром 50 мм. На кусочек ткани кладут шаблон, смазанный вазелином. Заполняют шаблон шихтой, насыщенной влагой. Избыток шихты удаляется линейкой, перемещаемой по поверхности шаблона. Шаблон поднимают, а полученную лепешку покрывают вторым кусочком ткани. На пластину кладется стопка фильтрованной бумаги из 20 фильтров диаметром 90 мм, лепешка в ткани, такая же стопка фильтровальной бумаги, пластина. Полученный таким образом пакет помещается под пресс и выдерживается под постоянным давлением в 1 МПа в течение 15 мин, после чего лепешку освобождают от пластин, фильтровальной бумаги, ткани. Путем сгибания лепешки пополам проверяют завершенность процеса водоотдачи. Ломкость лепешки показывает, что водоотдача завершена. Массовую долю влаги в лепешке определяют методом высушивания до «абсолюто сухого» состояния по ГОСТ 5180-75.

Результаты лабораторных испытаний железорудной шихты

|

№ п/п |

Дозировка бентонита, кг/т |

МКВ |

ср. знач. МКВ |

ММВ |

ср. знач. ММВ |

К – коэффициент комкуемости |

Кт – коэффициент трещино-образования |

|

1 |

0 |

13,426 |

13,546 |

2,290 |

4,193 |

0,450 |

0,474 |

|

2 |

0 |

13,666 |

6,550 |

||||

|

3 |

4 |

14,178 |

14,661 |

6,015 |

5,624 |

0,620 |

0,359 |

|

4 |

4 |

15,143 |

5,900 |

||||

|

5 |

6 |

14,862 |

14,856 |

6,150 |

5,783 |

0,640 |

0,341 |

|

6 |

6 |

14,851 |

6,120 |

||||

|

7 |

8 |

15,089 |

15,094 |

7,170 |

6,150 |

0,690 |

0,292 |

|

8 |

8 |

15,100 |

5,900 |

||||

|

9 |

10 |

16,235 |

15,720 |

6,600 |

7,099 |

0,820 |

0,163 |

|

10 |

10 |

15,205 |

8,700 |

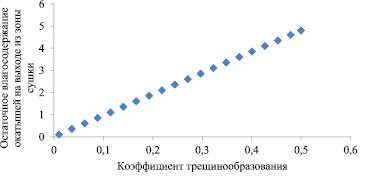

Рис. 2. Зависимость остаточного влагосодержания окатышей от коэффициента трещинообразования при W0 = 9,6 %

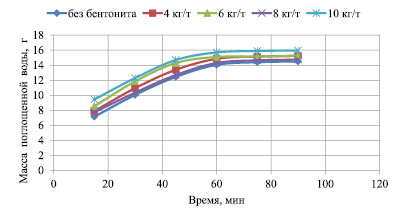

Рис. 3. Скорость поглощения воды шихтой различного состава

Кроме того, в процессе определения капилярной влагоемкости фиксировали время насыщения пробы водой, с целью определения скорости влагопоглощения шихты в зависимости от дозировки бентонита.

В качестве объекта исследования был использован железорудный конценрат с содержанием железа 68 %, удельной поверхностью 1479 см2/г, и бентонит, измельченый до размера частиц менее 0,1 мм, набухаемость бентонита составляла 15,6 мл/г.

По результатам измерения ММВ и МКВ расчитали коэффициент комкуемости шихты по формуле (1), а по формуле (3) – соответствующий ему коэффициент трещинообразования. Результаты замеров и расчетов представлены в таблице.

В зависимости от коэффициента трещинообразования был выполнен расчет допустимого остаточного влагосодержания окатышей, при условии начального влагосодержания 9,6 %. Результаты расчета представлены на рис. 2.

Кроме того для определения времени насыщения шихты водой определяли массу цилиндра через равные промежутки времени, что позволяет прогнозировать скорость поглощения влаги железорудной шихтой в зависимости от дозировки бентонита. Результаты данного эксперимента представлены на диаграмме (рис. 3).

Как видно из представленных зависимостей, увеличение бентонита в шихте приводит к увеличению её влагоемкости и времени насыщения.

Выводы

Для повышения коэффициента трещинообразования необходимо снижать дозировку бентонита, но при этом ухудшается комкуемость шихты, поэтому наиболее оптимальным можно считать дозировку бентонита от 4 до 6 кг/т, но при этом следует учитывать качественные показатели как концентрата, так и бентонита.

Работа представлена в рамках выполнения государственного задания № 11.63.2014/К.