В развитии металлургии особое место занимают первичные и вторичные материальные ресурсы, являющиеся равноценными компонентами сырьевой базы отрасли, которые являются важнейшими факторами развития экономики. Сбалансированность возрастающих объемов и масштабов производства с материально-техническим обеспечением должна достигаться путем увеличения в ресурсопотреблении доли сырья и материалов и высвобождения за счет этого первичных ресурсов [1].

Образование значительных масс отходов характерно для большинства отраслей промышленности. Безотходные и малоотходные технологии только начинают внедряться и не оказывают пока определяющего влияния на снижение уровня отходов производства. По данным учета отходов производства и потребления на всех предприятиях СНГ, в различных отраслях народного хозяйства накопилось около 5 млрд. т. твердых отходов. Причем, значительная их часть приходиться на долю Казахстана, которые, в основном, не перерабатываются и складируются в отвалах, на свалках, хвостохранилищах и т. д. [2].

В Казахстане марганец является одним из наиболее широко применяемых легирующих элементов стали, повышающий ее прокаливаемость, твердость, предел прочности и текучести. Марганец в составе ферромарганца и силикомарганца является как раскислитель и легирующая добавка к стали и сплавам. В Казахстане годовая добыча марганцевых руд достигает 0,5 млн. тонн. Около половины добываемой в Казахстане руды перерабатывается на Жездинской обогатительной фабрике, выпускающей концентрат с содержанием 33-39 % марганца [3, 4]. При этом руда с низким содержанием железа (не более 5 % железа) перерабатывается для получения марганцевого концентрата, из которого производят металлический марганец, чистый низкоуглеродистый ферромарганец. Руда с более высоким содержанием железа используется для производства силикомарганца. Потребителями продукции предприятия являются Ермаковский ферросилициевый завод (г. Ермак, Павлодарская область) и металлургические заводы России [5].

Задачей для Юга Казахстана является уменьшение количества накопленных отходов угледобычи, что возможно за счет сокращения их образования и увеличения степени их использования. Уровень использования отходов углеобогащения крайне низок. Сложившаяся ситуация в сфере обращения с отходами на юге Казахстана, в настоящее время неблагоприятна в экологическом плане. Перспективным направлением является использование в качестве углеродсодержащего компонента отходов обогащения, окисленных углей, а также некондиционной мелочи энергетических углей. Использование углеотходов в металлургической промышленности является весьма эффективным в плане замены флюсового компонента и сокращения расхода на дорогостоящий кокс [6,7].

Исследование физико-химических закономерностей агломерации металлургического марганецсодержащего сырья с использованием нетрадиционных видов топлива, для получения марганца, а также его сплавов является актуальной. Проведенные исследования позволят обосновать теоретические основы технологии агломерации марганецсодержащего сырья в присутствии углеродсодержащих отходов.

С целью исследования характера дегидратации и декарбонизации мелочи марганецсодержащего сырья и смесей проб руды с коксом при различных соотношениях с углеотходами был использован метод дифференциально-термического анализа. Дериватограммы смеси марганцевой рудой с коксом при соотношении кокса к отходам угледобычи равной 1:1, 1:2 характеризуется двухступенчатым экзоэффектом в области 280-320 и 480-520К, свидетельствующий об удалении кристаллогидратной влаги. Эндоэффект характерен для декарбонизации карбоната марганца находится в области 810-1015К. Причем, при соотношении кокса к углеотходам равной 1:2 эндоэффект перемещается в высокотемпературную область.

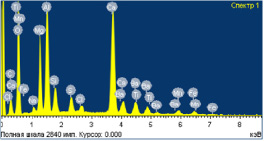

Микроструктурный точечный анализ пробы марганцевой руды Жайремского месторождения показал о наличии марганца – 41 %, а также кальция – 13,9 %, алюминия – 9,69 % и магния – 7,46 %. Интенсивный импульсный пик свидетельствует о наличии в пробе кремния до 22 %. Микроанализ шихты, состоящей из марганцевой руды, кокса и углеотходов, представлен на рисунке 1. Исследованные пробы точечного анализа в различных спектрах характеризуются наличием углерода до 94,89 %, кремния до 20,98 %, кальция до 13,72 %, железа до 52,45 %, магния до 3,31 %, натрия до 7,29 % , а также содержанием фосфора 4,82 %, серы 2,98 %, калия до 2,05 %, меди 3,09 % и хлора 2,09 %. Содержание этих элементов по интенсивности пиков полной шкалы содержания свидетельствует о наличии этих элементов в виде оксидных соединений, с включениями сульфидов железа, меди, кальция, с незначительными примесями хлоридов натрия и калия.

Для термодинамических исследований разложения силикатов марганца в присутствии соединений диоксида кремния, оксида кальция и углерода, характерных для отходов угледобычи при агломерационном обжиге использованы следующие реакции:

14MnО+20C=2Mn7C3+14CO (1)

3MnO+4C=Mn3C+3CO (2)

3Mn7C3+SiO2 =7Mn3C+2CO+Si (3)

3Mn2SiO4+8C=2Mn3C+3SiO2+6CO (4)

7Mn2SiO4+20C=2Mn7C3+7SiO2+14CO (4)

3MnSiO3+4C=Mn3C+3SiO2+3CO (5)

7MnSiO3+10C=Mn7C3+7SiO2+7CO (6)

MnCO3+ SiO2 + 2CaO + C = MnO + 2CaO·SiO2 + CO (7)

MnSiO3+4C+3CaO = Mn3C + 3CaSiO3 + 3CO (8)

Изменение энергии Гиббса и Log K рассчитывали с учетом фазовых превращений компонентов и в условиях, характерных для избытка кислорода (разряжение) агломерационного обжига в интервале 273 – 1800 К.

|

Элемент |

Весовой % |

Атомный % |

|

|

Na |

0.63 |

0.55 |

|

|

Mg |

7.46 |

6.14 |

|

|

Al |

9.69 |

7.19 |

|

|

S |

1.41 |

0.88 |

|

|

Cl |

0.70 |

0.40 |

|

|

Ca |

13.09 |

6.53 |

|

|

Ti |

0.21 |

0.09 |

|

|

Mn |

41 |

28 |

|

|

Fe |

0.95 |

0.34 |

|

|

Ba |

0.39 |

0.02 |

Рис. 1. Проба марганцевой руды Жайремского месторождения

Анализ полученных результатов расчета изменений энергии Гиббса, исследуемых реакций, свидетельствует о термодинамической вероятности протекания реакций в интервале 1000 – 1500К. Реакции разложения карбоната марганца в присутствии диоксида кремния, оксида кальция, железа и углерода в низкотемпературной области имеет высокую термодинамическую вероятность протекания. Об этом свидетельствует максимальные отрицательные значения энергии Гиббса. При повышении температуры выше 1700 К энергия

Гиббса незначительно перемещается в положительную область, но термодинамическая вероятность протекания остается.

Анализ расчета энергий Гиббса реакций 1-8 свидетельствует о термодинамической возможности протекания этих типов, связанных с образованием высших оксидов марганца, а также карбидов марганца возможно только в высокотемпературной области. В низкотемпературной области термодинамическая вероятность протекания реакций по значениям энергии Гиббса невозможна.

Для улучшения технико-экономических показателей выплавки марганцевых сплавов в руднотермических печах из руд, и изучения возможности процессов разложения марганцевых руд, необходима предварительная агломерация сырья.

Марганцевые сплавы, как известно, маркируют по содержанию углерода. При электроплавке марганецсодержащего сырья в присутствии восстановителя в интервале 500-1800 К возможно протекание процессов перехода высших оксидов марганца в низшие, а также образование как восстановленного марганца, так и карбидов.

В этой связи нами проведены термодинамические исследования возможности разложения силикатов марганца в присутствии углерода и оксида кальция. Расчет энергии Гиббса в интервале 273-2273 К выполняли на ЭВМ с учетом фазовых превращений компонентов реакций и конечных продуктов следующих реакций:

3MnSiO3+4C=Mn3C+3SiO2+3CO; (9)

3MnSiO3+4C+9CaO=Mn3C+3Ca3SiO5+3CO; (10)

3MnSiO3+4C+3CaO=Mn3C+3CaSiO3+3CO; (11)

3MnSiO3+4C+4,5CaO=Mn3C+1,5Ca3Si2O7+3CO; (12)

7MnSiO3+10С= Mn7C3+7SiO2+7CO; (13)

7MnSiO3+10С+21CaO=Mn7C3+7Ca3SiO5+7CO; (14)

7MnSiO3+10С+7CaO=Mn7C3+7CaSiO3+7CO; (15)

7MnSiO3+10С+10,5CaO=Mn7C3+3,5Ca3Si2O7+7CO. (16)

Анализ полученных зависимостей изменения энергии Гиббса показал, что общей закономерностью является увеличение их термодинамической вероятности протекания при возрастании температуры. Причем термодинамическая вероятность в присутствии оксида кальция увеличивается и возможность самопроизвольного протекания переходит в области более низких температур с образованием силикатов кальция.

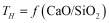

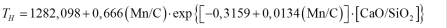

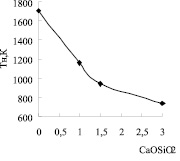

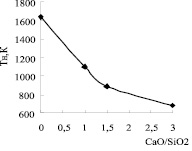

Графическая зависимость изменения температуры начала восстановления марганца с образованием силикатов Са и карбидов Mn от отношения CaO/SiO2 приведена на рисунках 2 и 3, из которых следует, что температура начала восстановления силикатов Mn снижается при увеличение отношения CaO/SiO2. При этом минимальная температура начала образования Mn3C составляет 740 К и 679,87 при образовании Mn7C3 отмечается при отношении CaO/SiO2 =3. Причем, уравнения  имеют следующий вид:

имеют следующий вид:

Исходя из полученных результатов следует, что образование Mn7C3 более вероятно чем Mn3C. Найдено, что температура начала восстановления силикатов Mn с образованием карбидов подчиняется обобщенному уравнению:

где CaO/SiO2, Mn/C – отношения CaO к SiO2 в полученном силикате и отношение Mn/C в полученном карбиде марганца.

Рис. 2. Влияние отношения СаО/SiO2 в получаемом силикате кальция на температуру начала (Тн) реакций 9-12 образовании Mn3С

Рис. 3. Влияние отношения СаО/SiO2 в получаемом силикате кальция на температуру начала(Тн) реакций 13-16 образовании Mn7С3

С целью улучшения условий горения топлива и теплообмена в слое спекаемых шихт, нами проведена серия исследований, сущность которых состоит в том, что в шихту перед окомкованием вводится только 30-40 % твердого топлива от его общего количества. Остальная часть вводится в шихту в конце ее окомкования, при этом она накатывается на поверхность образовавшихся гранул. Причем, для окомкования марганцевой мелочи использовали смесь коксовой мелочи с углеотходами при соотношении 1:0,2 ÷0,3.

Благодаря высокому содержанию в отходах угледобычи элементарного углерода, общий расход топлива в результате такого метода подготовки шихты к спеканию снижается на 20-25 % по сравнению со схемой с применением только коксовой мелочи.

При агломерации марганцевой мелочи крупностью 10-0 мм в качестве топлива, подаваемого в шихту перед смешиванием, использовали коксовую мелочь крупностью 3-0 мм в смеси с углеотходами. Причем, углеотходы используются одновременно в качестве топлива и связующей добавки. Повышенное содержание в них SiO2 позволяет повысить модуль кислотности шихты. Для накатывания на поверхность гранул использовалась остальная часть смеси коксовой мелочи с углеотходами в пределах 50-60 % от общего количества топливной смеси. Исследования показали, что выведение части коксовой мелочи из шихты и частичная замена ее отходами угледобычи, накатанными в смеси с коксовой мелочью на поверхность гранул, способствует улучшению окомкования шихты.

Полученные в результате сравнительных испытаний основные показатели процесса спекания (таблица) свидетельствуют о существенных преимуществах агломерации марганцевых шихт с накатыванием части топливной смеси (кокс + отходы угледобычи) на поверхность гранулы перед обычным способом и накатыванием только коксовой мелочи.

Из данных таблицы следует, что агломерат, полученный из шихт, с накатанным на поверхность гранул топливной смеси, имеет более высокие технологические характеристики по сравнению с обычным способом и с накатыванием только коксовой мелочи. Улучшение качества окомкования при накатывании части топливной смеси, состоящей из коксовой мелочи и отходами угледобычи, на гранулы создает благоприятные условия для сохранения их прочности и зернистой структуры слоя при переувлажнении, сушке и высокотемпературном нагреве, что обуславливает более высокую газопроницаемость спекаемого слоя в течение всего процесса спекания.

Горение топлива, накатанного на поверхность гранул, способствует более равномерному их оплавлению. Образующаяся размягченная оболочка предохраняет гранулы от разрушения в зоне высоких температур и снижает газодинамическое сопротивление высокотемпературных зон спекаемого слоя.

Таблица 1

Показатели процесса спекания в зависимости от способа подготовки шихты

|

Шихта |

Доля топлива, подаваемого в шихту, % |

Доля топлива на накатывание, % |

Вертикальная скорость спекания, мм/мин |

Удельная производительность, т/(м2×ч) |

Выход мелочи 5-0 мм, % |

|

1. Обычная |

100 |

– |

11,2 |

0,54 |

36,0 |

|

2. С накатыванием только коксовой мелочи |

50,0 |

50,0 |

13,6 |

0,62 |

36,0 |

|

3. С накатыванием части топливной смеси (кокс + углеотходы) на поверхность гранулы |

60,0 |

40,0 |

14,9 |

0,71 |

30,0 |

Таким образом, проведенные термодинамические и технологические исследования показали, что замена дорогостоящего кокса в агломерации марганецсодержащего сырья отходами угледобычи практически целесообразно. Использование углеотходов в качестве агломерационного топлива с накатыванием топливной смеси на поверхность гранул способствует улучшению газодинамики спекаемого слоя и интенсификации процесса агломерации.