Введение

Разработка инженерной методики расчета механизмов с кинематическим принципом организации точного прямолинейного движения имеет сложность в подборе размеров звеньев, связанную с соблюдением точности кинематических условий.

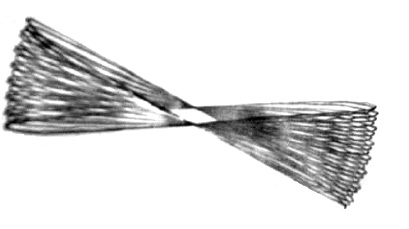

Рассмотрим проблемы проектирования бесшатунных зубчатых замкнутых дифференциалов с точным прямолинейным движением, разработанных автором для приводов транспортно-технологических машин [1].

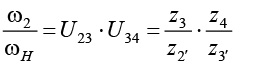

Передаточное число замыкающей ступени замкнутого дифференциала U2Н =

(2 – центральное колесо, Н – водило) обеспечивает необходимую скорость в полюсе зацепления сателлита и центрального колеса, при которой формируются мнимые образующие окружности R = 2e и r = e, обеспечивающие кинематику точного прямолинейного движения в схеме [2]. Кроме того, числа зубьев z1 – сателлита и z2 – центрального колеса образуют радиусы, по которым рассчитывают величину U2Н.

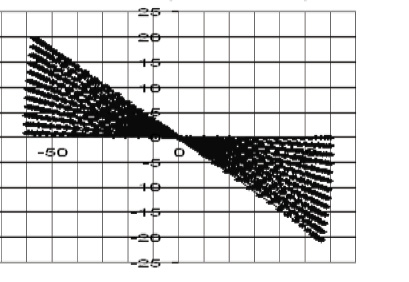

Теоретические исследования по влиянию точности подбора чисел зубьев звеньев дифференциала, и эксперименты с моделями показали, что при округлении чисел зубьев при их подборе в соответствии с модулем, прямая траектория вырождается в гипоциклоиду (рис.1), даже при разнице в один зуб.

По этой причине методика должна обеспечивать расчет чисел зубьев всех колес абсолютно точно без округлений совместно с подбором модуля в нескольких вариантах.

Цель исследования – разработка методики расчета чисел зубьев колес зубчатого бесшатунного дифференциала, формирующего точное прямолинейное движение, в которой обеспечивается стабильность существования прямолинейности траектории.

Рис. 1. Расчетная и экспериментальная бабочка гипоциклоиды

за 12 циклов при корректировке на один зуб

Содержание исследования

Для решения задачи точности в замыкающей ступени применяем известный метод разложения передаточного числа на сомножители. В общем случае, для блочной схемы имеем:

где z2' – число зубьев замыкающего зубчатого венца центрального колеса;

z3’ и z3 – число зубьев промежуточного блока замыкающей ступени;

z4 – число зубьев дополнительного зубчатого колеса на водиле.

Единственное требование – число U2Н не должно быть периодическим.

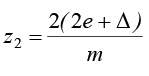

Более сложной задачей является подбор чисел зубьев колес зацепления (z1 –z2)– сателлита и центрального колеса дифференциала. Основным усложняющим фактором является то, что радиусы колес уже сформированы приращением Δ и эксцентриситетом дифференциала е:

R1 = e + ∆ и R2 = 2e + ∆.

Величина эксцентриситета задается технологическим ходом поступательного движения  и равна – е =

и равна – е =  /4.

/4.

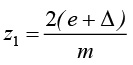

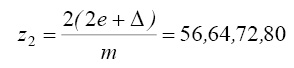

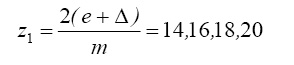

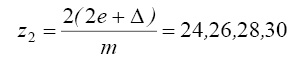

В соответствии с выражением – d = 2R = mz имеем зависимости чисел зубьев:

и

Из выражения для z1 , следует, что целым числом z1 может быть как при целых, так и при дробных е и ∆, но в сумме кратных выбранному модулю. Однако, из выражения для z2 следует, что величины 2е и ∆, каждая должны быть кратными модулю.

Решение поставленной задачи имеет два варианта:

1. Обеспечить сохранность R1 = e + ∆ и R2 = 2e + ∆, применив колеса, нарезанные со смещением. Недостатком этого решения является одновариантность решения и, из-за использования исправленных зубчатых колес, а, следовательно, низкая ремонтопригодность.

2. Обеспечить, чтобы z1 и z2 были целыми числами, при их расчете, без округлений. Решением задачи подбора чисел зубьев z1 и z2 по второму варианту является определение коэффициента кратности модулю. Как уже было отмечено, модуль должен быть кратным и 2е и е и ∆. Но не все стандартные модули являются целыми числами, поэтому для нахождения коэффициентов кратности разложим оба их ряда на сомножители. Так как модуль расположен в знаменателе выражения, то числитель разложенной дроби модуля и будет коэффициентом кратности для расчета числа зубьев (таблицы 1 и 2).

Сгруппируем модули по коэффициентам кратности в таблице 3, а с учетом повторяемости.

Сформируем таблицу 4 по коэффициентам кратности так, чтобы при значении диапазона 40 мм <  < 240 мм (с учетом хода в типовых поршневых агрегатах), по ним можно было выбрать значение 2е, е и ∆ с кратностью по модулю. В строке названий колонок – слева число, а справа – коэффициент кратности для этих чисел.

< 240 мм (с учетом хода в типовых поршневых агрегатах), по ним можно было выбрать значение 2е, е и ∆ с кратностью по модулю. В строке названий колонок – слева число, а справа – коэффициент кратности для этих чисел.

Таблица 1

I ряд модулей

| m | 1,25 | 1,5 | 2,5 |

2; 3; 4; 5; и т.д. |

| а/в | 5/4 | 3/2 | 5/2 | 2/1, 3/1, 4/1 и т.д. |

| k | 5 | 3 | 5 | 2; 3; 4; 5; и т.д. |

Таблица 2

II ряд модулей

| m | 1,125 | 1,375 | 1,75 | 2,25 | 3,5 | 4,5 | 5,5 | 7; 9; 11 |

| а/в | 9/8 | 11/8 | 7/4 | 9/4 | 7/2 | 9/2 | 11/2 | – |

| k | 9 | 11 | 7 | 9 | 7 | 9 | 11 | 7; 9; 11 |

Таблица 3

Группы модулей по коэффициентам кратности

| k | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 и т.д. |

| m | 2 |

1,5 3 |

4 |

1,25 2,5 5 |

6 |

1,75 3,5 7 |

8 |

1,125 2,25 4,5 9 |

10 |

1,375 5,5 11 |

Методика работы с таблицами следующая:

1. По  рассчитаем 2е, е примем конструктивно требуемый ∆, в диапазоне 0 < ∆ < 2е. Знак у ∆ берется по модулю.

рассчитаем 2е, е примем конструктивно требуемый ∆, в диапазоне 0 < ∆ < 2е. Знак у ∆ берется по модулю.

2. По табл. 4 выбираем варианты коэффициентов кратности для 2е, е и ∆.

3. По табл. 3 выбирают варианты модуля для расчета z1 и z2 .

4. Принимают числа зубьев, соблюдая условия: z1 ≥ zмин = 17 и z2 ≥ 28 Окончательно числа зубьев определяет минимизация размеров и условие прочности зуба.

Результаты исследования

Рассмотрим применение таблиц при решении конкретных задач:

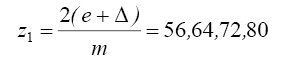

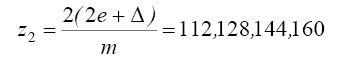

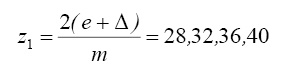

Пример: Подберем числа зубьев для среднего хода поршневых машин. Примем поступательный ход – 100мм. Тогда е = 25мм и 2е = 50мм. Из таблицы 4 выбираем варианты коэффициента кратности – k = 5. Варианты приращение ∆ = 10, 15, 20, 25мм. Из таблицы 3 берем варианты модулей при кратности 5 – m = 1,25; 2,5; 5.

Таблица 4

Выбор 2е, е, ∆ и m

по коэффициенту кратности

|

числа |

K=2 |

числа |

K=2 |

|

е, Δ |

2е |

||

|

2 |

2 1 |

62 |

2 31 |

|

4 |

2 2 |

64 |

2 32 |

|

6 |

2 3 |

66 |

2 33 |

|

8 |

2 4 |

68 |

2 34 |

|

10 |

2 5 |

70 |

2 35 |

|

12 |

2 6 |

72 |

2 36 |

|

14 |

2 7 |

74 |

2 37 |

|

16 |

2 8 |

76 |

2 38 |

|

18 |

2 9 |

78 |

2 39 |

|

20 |

2 10 |

80 |

2 40 |

|

22 |

2 11 |

82 |

2 41 |

|

24 |

2 12 |

84 |

2 42 |

|

26 |

2 13 |

86 |

2 43 |

|

28 |

2 14 |

88 |

2 44 |

|

30 |

2 15 |

90 |

2 45 |

|

2е, е, Δ |

92 |

2 46 |

|

|

32 |

2 16 |

94 |

2 47 |

|

34 |

2 17 |

96 |

2 48 |

|

36 |

2 18 |

98 |

2 49 |

|

38 |

2 19 |

100 |

2 50 |

|

40 |

2 20 |

102 |

2 51 |

|

42 |

2 21 |

104 |

2 52 |

|

44 |

2 22 |

106 |

2 53 |

|

46 |

2 23 |

108 |

2 54 |

|

48 |

2 24 |

110 |

2 55 |

|

50 |

2 25 |

112 |

2 56 |

|

52 |

2 26 |

114 |

2 57 |

|

54 |

2 27 |

116 |

2 58 |

|

56 |

2 28 |

118 |

2 59 |

|

58 |

2 29 |

120 |

2 60 |

|

60 |

2 30 |

||

|

числа |

К=6 |

числа |

К=9 |

|

е, Δ |

е, Δ |

||

|

6 |

6 1 |

9 |

9 1 |

|

12 |

6 2 |

18 |

9 2 |

|

18 |

6 3 |

27 |

9 3 |

|

24 |

6 4 |

2е, е, Δ |

|

|

30 |

6 5 |

36 |

9 4 |

|

2е, е, Δ |

45 |

9 5 |

|

|

36 |

6 6 |

54 |

9 6 |

|

42 |

6 7 |

2е |

|

|

48 |

6 8 |

63 |

9 7 |

|

54 |

6 9 |

72 |

9 8 |

|

60 |

6 10 |

81 |

9 9 |

|

2е |

90 |

9 10 |

|

|

66 |

6 11 |

99 |

9 11 |

|

72 |

6 12 |

108 |

9 12 |

|

78 |

6 13 |

117 |

9 13 |

|

84 |

6 14 |

||

|

90 |

6 15 |

||

|

96 |

6 16 |

||

|

102 |

6 17 |

||

|

108 |

6 18 |

||

|

114 |

6 19 |

||

|

120 |

6 20 |

||

|

числа |

К=3 |

числа |

К=4 |

|

е, Δ |

е, Δ |

||

|

3 |

3 1 |

4 |

4 1 |

|

6 |

3 2 |

8 |

4 2 |

|

9 |

3 3 |

12 |

4 3 |

|

12 |

3 4 |

16 |

4 4 |

|

15 |

3 5 |

20 |

4 5 |

|

18 |

3 6 |

24 |

4 6 |

|

21 |

3 7 |

28 |

4 7 |

|

24 |

3 8 |

2е, е, Δ |

|

|

27 |

3 9 |

32 |

4 8 |

|

30 |

3 10 |

36 |

4 9 |

|

2е, е, Δ |

40 |

4 10 |

|

|

33 |

3 11 |

44 |

4 11 |

|

36 |

3 12 |

48 |

4 12 |

|

39 |

3 13 |

52 |

4 13 |

|

42 |

3 14 |

56 |

4 14 |

|

45 |

3 15 |

60 |

4 15 |

|

48 |

3 16 |

2е |

|

|

51 |

3 17 |

64 |

4 16 |

|

54 |

3 18 |

68 |

4 17 |

|

57 |

3 19 |

72 |

4 18 |

|

60 |

3 20 |

76 |

4 19 |

|

2е |

80 |

4 20 |

|

|

63 |

3 21 |

84 |

4 21 |

|

66 |

3 22 |

88 |

4 22 |

|

69 |

3 23 |

92 |

4 23 |

|

72 |

3 24 |

96 |

4 24 |

|

75 |

3 25 |

100 |

4 25 |

|

78 |

3 26 |

104 |

4 26 |

|

81 |

3 27 |

108 |

4 27 |

|

84 |

3 28 |

112 |

4 28 |

|

87 |

3 29 |

116 |

4 29 |

|

90 |

3 30 |

120 |

4 30 |

|

93 |

3 31 |

||

|

96 |

3 32 |

||

|

99 |

3 33 |

||

|

102 |

3 34 |

||

|

105 |

3 35 |

||

|

108 |

3 36 |

||

|

111 |

3 37 |

||

|

114 |

3 38 |

||

|

117 |

3 39 |

||

|

120 |

3 40 |

||

|

числа |

К=5 |

числа |

К=7 |

|

е, Δ |

е, Δ |

||

|

5 |

5 1 |

7 |

7 1 |

|

10 |

5 2 |

14 |

7 2 |

|

15 |

5 3 |

21 |

7 3 |

|

20 |

5 4 |

28 |

7 4 |

|

25 |

5 5 |

2е, е, Δ |

|

|

30 |

5 6 |

35 |

7 5 |

|

2е, е, Δ |

42 |

7 6 |

|

|

35 |

5 7 |

49 |

7 7 |

|

40 |

5 8 |

56 |

7 8 |

|

45 |

5 9 |

2е |

|

|

50 |

5 10 |

63 |

7 9 |

|

55 |

5 11 |

70 |

7 10 |

|

60 |

5 12 |

77 |

7 11 |

|

2е |

84 |

7 12 |

|

|

65 |

5 13 |

91 |

7 13 |

|

70 |

5 14 |

98 |

7 14 |

|

75 |

5 15 |

105 |

7 15 |

|

80 |

5 16 |

112 |

7 16 |

|

85 |

5 17 |

119 |

7 17 |

|

90 |

5 18 |

||

|

95 |

5 19 |

||

|

100 |

5 20 |

||

|

105 |

5 21 |

||

|

110 |

5 22 |

||

|

115 |

5 23 |

||

|

120 |

5 24 |

||

Числа зубьев соответственно равны:

m = 1,25

m = 2,5

m = 5

Оптимальными могут быть варианты: z1 = 18 и z2 = 28 при m = 5 мм, или – z1 = 28 и z2 = 56 при m = 2,5 мм, или z1 = 56 и z2 = 112 при m = 1,25 мм.

Безусловно, простым подбором никогда не предугадать этих вариантов. Аналогично можно рассчитать параметры колес при любых исходных данных, а величину ∆ можно принимать разной величины.

При работе с таблицами 4 надо учесть, что в верхнем блоке выбираются только е и ∆, для которых 2е выбирается из второго блока. Если же е и ∆ берутся из второго блока, то 2е принимается из третьего блока.

Выводы

Таким образом, разработана простая методика решения задачи проектирования размеров зубчатых колес замкнутых дифференциалов с точным прямолинейным движением по заданному ходу табличным способом, с возможностью инвариантного принятия решения о конечном наборе. При этом, абсолютно точно сохранена теоретическая прямолинейность движения в проектируемых механизмах.