Проблема интенсификации процессов механообработки связана с исследованием жесткости и устойчивости системы СПИЗ (система станок – приспособление – инструмент – заготовка) в процессе резания металлов, которая является комплексным показателем, учитывающим совокупность факторов, в том числе упругие свойства системы, режим резания, геометрию инструмента, схему обработки.

Доминирующим свойством рассматриваемой системы СПИЗ является сравнительно малая жесткость обрабатываемой детали по отношению к другим ее элементам. При интенсивном процессе обработки это обусловливает возникновение автоколебаний обрабатываемой детали, которые сопровождаются образованием следов вибраций на обработанной поверхности детали.

Устройства для снижения деформаций нежестких валов

В Вятском государственном университете на базе кафедры технологии машиностроения разработан ряд сравнительно простых устройств, позволяющих достаточно эффективно гасить автоколебания нежестких валов, возникающие в процессе обработки [1, 2, 3, 4, 5].

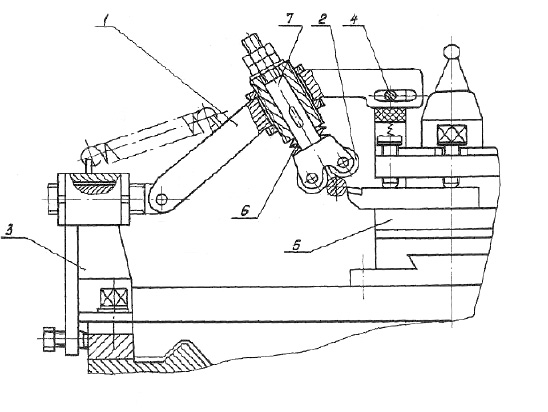

Виброгаситель-люнет (рисунок 1) выполнен в виде рычага 1, несущем контактные ролики 2. Рычаг 1 шарнирно установлен на кронштейне 3, закрепленном на поперечных салазках суппорта, а замковое устройство 4, осуществляющее фиксацию рычага 1 в рабочем положении, установлено на резцедержателе 5.

В этой конструкции применено два контактных ролика, взаимодействующих с обрабатываемой деталью под углом 1200, что повышает надежность работы и препятствует возникновению не только периодической (автоколебаний), но и апериодической неустойчивости рассматриваемой системы СПИЗ. Фрикционный демпфер 6, содержащий пакет тарельчатых пружин, установлен на резьбовом стержне 7, непосредственно соединенном с вилкой, несущей контактные ролики 2. При окончании обработки рычаг отводится от обработанной детали посредством спиральной пружины, срабатывающей при выключении замкового устройства. Такое исполнение улучшает удобство работы и наблюдение за зоной резания.

Рис. 1. Виброгаситель-люнет для гашения вибраций обрабатываемой детали малой жесткости,

устанавливаемый на суппорте

Рассмотренный виброгаситель позволяет повысить устойчивость процесса резания при сравнительно высоких режимах резания и, как следствие, достигнуть требуемого качества обработанной поверхности детали, увеличить стойкость режущего инструмента, повысить производительность обработки. Во многих случаях, применение виброгасителей позволяет избежать многопроходной обработки. Однако применение разработанной конструкции виброгасителя затруднено при токарной обработке ступенчатых валов, особенно, на станках с автоматизированным циклом обработки, в частности на токарных станках с числовым программным управлением (ЧПУ).

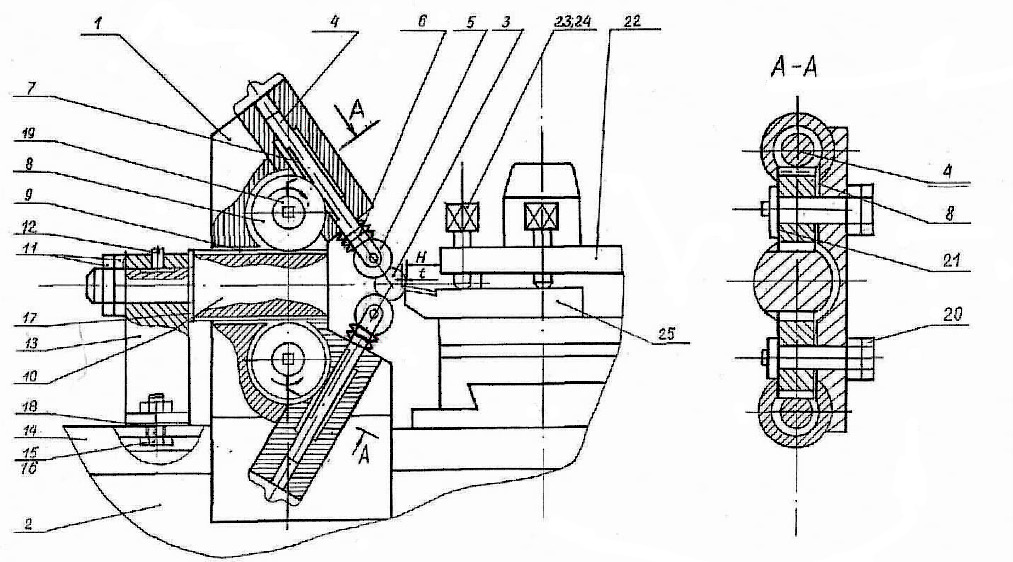

На рисунке 2 приведен виброгаситель-люнет, который позволяет обеспечить устойчивость при высокопроизводительной токарной обработке ступенчатых нежестких валов. Исходная настройка виброгасителя перед обработкой партии ступенчатых деталей на станке с ЧПУ осуществляется по эталону или пробной детали, которую устанавливают в соответствующие зажимные приспособления станка.

Рис. 2. Виброгаситель-люнет к токарному станку с ЧПУ для обработки

ступенчатых нежестких валов в автоматизированном режиме

В резцедержателе 22 посредством крепежных элементов 23, 24 устанавливают резец 25 с заданным вылетом Н с учетом припуска на обработку t и, раскрепляя крепежные элементы 15, 16, перемещают кронштейн по пазам, выполненным на салазках поперечного суппорта, до контакта роликов 5 с соответствующей поверхностью эталонной детали 3. Это положение устройства фиксируют с помощью указанных крепежных элементов. После этого резцедержатель 22 отводят в исходное положение, соответствующее началу автоматического цикла обработки детали. При этом плунжеры 4 с контактными роликами 5 также отходят в соответствующее исходное положение.

Далее, включив станок с ЧПУ, оснащенный программой управления траекторией перемещения резца, соответствующей профилю обрабатываемой детали 3, получают одновременное синхронное перемещение резца 25 и контактных роликов 5 при обработке ступенчатых деталей. В частности, при переходе на ступень большего диаметра, происходит автоматическое перемещение резца 25 в направлении от центра обрабатываемой детали и одновременно соответствующее перемещение роликов 5 в радиальном направлении, что обеспечивает постоянство контакта опорных роликов 5 с обрабатываемой деталью 3. При этом вибрации обрабатываемой детали, возникающие при ее обработке, гасятся в пакетах тарельчатых пружин 6 фрикционного демпфера.

Таким образом, за счет описанной жесткой синхронной связи перемещений резца и контактных элементов люнета-виброгасителя обеспечивается автоматическая поднастройка виброгасителя от заданной программы управления траекторией движения резца.

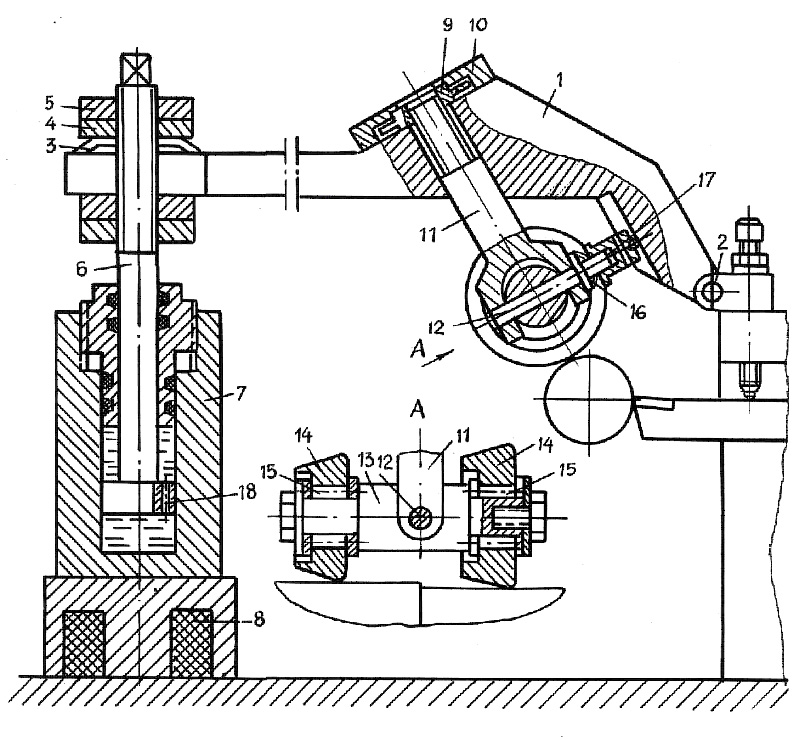

На рисунке 3 приведено еще одно виброгасящее устройство из разработанных виброгасителей-люнетов, оснащенное саморегулируемой гидравлической опорой и двумя коническими роликами, предназначенное для обработки ступенчатых валов на токарных станках с ЧПУ.

Рис. 3.Устройство с саморегулируемой опорой для гашения вибраций

при токарной обработке ступенчатых нежестких валов на станке с ЧПУ

В исходном положении рычаг 1 устройства опрокинут на резце держатель. После включения рабочей подачи режущего инструмента рычаг опускают на обрабатываемую деталь таким образом, чтобы ролики 14 контактировали с деталью под заданным углом, и включают электромагнит 8, который обеспечивает неподвижное соединение гидравлической опоры 7 (связанной с рычагом устройства через демпфер) с поперечной кареткой суппорта. Благодаря выполнению роликов 14 в виде усеченных конусов при обработке ступенчатой поверхности они могут свободно переходить друг за другом с одной поверхности на другую, поворачиваясь вместе с осью 13 относительно шарнира 12, установленного в вилке 11

При переходе рычага устройства с одной обрабатываемой ступени на другую, который осуществляется со сравнительно небольшой скоростью, гидравлическая жидкость переливается из одной полости в другую через дроссель 18 без большого сопротивления. Таким образом обеспечивается саморегулирование опоры в вертикальном направлении при надлежащем контакте устройства с обрабатываемой деталью.

Возникающие в процессе механической обработки вибрации обрабатываемой детали гасятся за счет демпфирования в тарельчатых пружинах 3 и 16, а также в саморегулируемой опоре 7, которая при большой скорости возвратно-поступательного перемещения штока 6, выполняет одновременно функцию гидравлического демпфера. При этом, переливаясь с большой скоростью (соответствующей частоте вибраций, возникающих при механической обработке детали) через дроссель 18 гидравлическая жидкость встречает значительное сопротивление, что способствует демпфированию колебаний.

Заключение

В отличие от подвижных и неподвижных люнетов, традиционно применяемых при изготовлении деталей малой жесткости, описанные устройства, являющиеся по своему функциональному назначению виброгасителями-люнетами, практически не требует дополнительных затрат времени при введении в работу, так как это осуществляется во время обработки детали. Применение таких устройств существенно повышает эффективность и универсальность токарного станка.