Традиционная технология получения отливок выполняется по схеме – разработка конструкторской документации, изготовление мастер-модели, изготовление песчаной формы и её заливка расплавом металла. Наиболее трудоемкой частью этого процесса является изготовление мастер-моделей в соответствии с требованиями к будущей отливке. Изготавливают мастер-модели по-разному: на одних предприятиях детали фрезеруют из пластмасс, мягких металлов или дерева на станках с ЧПУ, на других – изготавливаются вручную мастерами-модельщиками. Но все эти методы требуют задействования производственных мощностей, использования высококвалифицированного ручного труда и, как правило, больших временных затрат. В современных условиях имеется возможность быстро, качественно и недорого изготавливать мастер-модели новых изделий для последующего получения отливок – это технологии быстрого прототипирования [2].

Быстрое прототипирование (Rapid Prototyping, RP) – это послойное построение физической модели (прототипа) в соответствии с геометрией CAD-модели. Основное отличие этой технологии от традиционных методов изготовления заключается в том, что изделие создается не отделением материала от заготовки, а послойным наращиванием материала, составляющего модель, включая входящие в нее внутренние и даже подвижные части. Весь процесс выполняется на специально разработанных для этой цели устройствах – 3D-принтерах.

Модели, выполненные методом RP, могут изготавливаться из различных материалов (в зависимости от применяемой в оборудовании технологии. В 3D принтерах применяются различные моделирующие материалы: пластики ABS, ABS Plus, ABS-M30 и ABS-M30i, поликарбонат РС, пластик из смеси РС и АВS, полифенилсульфон PPSF (PPSU). Преимущество всех этих материалов в том, что они используются и в производстве конечных продуктов, а значит, отличаются точностью изготовления, прочностью и термостабильностью, не деформируются, не дают усадку и не впитывают влагу. Процессы построения в значительной степени автоматизированы и позволяют получать качественные и сравнительно недорогие модели, затрачивая на их изготовление часы, а не дни и недели, как это было при использовании традиционных методов.

Наиболее экономичным методом получения мастер-моделей для литейного производства является технология Fused Deposition Modeling (FDM) – укладка расплавленного материала. Принцип создания моделей-прототипов по технологии FDM заключается в послойном наращивании расплавленной до полужидкого состояния полимерной нити в соответствии с геометрией математической модели детали, разработанной в системе CAD. Математическая модель передается в формате STL в специальное программное обеспечение Insight, которое автоматически оптимально ориентирует ее относительно рабочей зоны установки и разбивает на горизонтальные слои. Затем в Insight (тоже автоматически) определяется необходимость применения поддерживающих элементов для нависающих частей модели. Сгенерированные данные передаются на установку, и начинается процесс послойного создания модели [1].

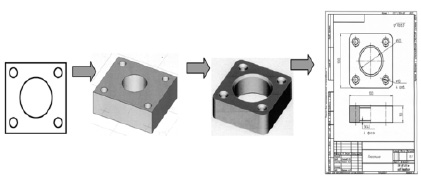

Для создания компьютерных 3D-прототипов будущих мастер-моделей можно использовать различные компьютерные графические редакторы позволяющие выполнять объемное 3D-моделирование и сохранять изображение в формате STL. Оптимальным вариантом будет применение интегрированных конструкторско-технологических систем, применяемых на большинстве предприятий и позволяющих помимо моделирования решать и технологические задачи вплоть до программы для реализации на станке с ЧПУ [3]. В системах компьютерной инженерной графики есть возможность производить проектирование по принципу «компьютерного инжиниринга» когда первоначальным источником информации для дальнейшей разработки является либо уже созданная или создаваемая разработчиком объемная модель изделия (см. рис. 1).

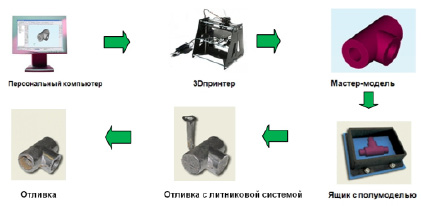

Технология получения мастер-моделей и отливок приводится на рис. 2. Весь процесс включает в себя разработку 3D модели, с получением математических параметров модели в абсолютной системе координат, что исключает погрешность размерных цепей ещё на этапе проектирования. За тем следует разработка технической документации по методике «компьютерного инжиниринга» в соответствии с нормами ЕСКД и ЕСТД включающая в себя 2D чертежи. Далее применяется технология прототипирования с использованием 3D принтера, на котором и создаются мастер-модели из ABS-пластика.

Рис. 1. Схема метода «компьютерного» инжиниринга при разработке чертежа изделия в модуле CAD:а – 2D шаблон; б – 3D модель; в – редактирование 3D модели; г – чертеж изделия (разработка выполнена с помощью графического редактора программы ADEM 8.1)

Рис. 2. Технология получения мастер-моделей и отливок

Следующим шагом является применение полуформ, заполняемых формовочной смесью, для осуществления литья в песчаные формы. Производится сборка ящика с полуформами и следует процесс заполнения расплавом металла песчаной формы. После извлечения отливки из полуформ применяется пескоструйная установка для очистки полученной детали от остатков формовочной смеси и последующее удаление литниковой системы. На заключительном этапе следует технический контроль геометрических параметров полученной детали.

Пример использования технологии проототипирования в литейном производстве выявил неоспоримые преимущества – модели из ABS обеспечивают повышенную точность, упрощают подготовительные и вспомогательные операции, сокращаются сроки изготовления и затраты на оснастку. При изготовлении небольших партий изделий применение моделей из ABS дает ряд преимуществ, по сравнению с традиционной технологией литья по моделям из восковой массы:

– значительно сокращается время подготовки производства литья, поскольку отпадает необходимость проектирования и производства оснастки для изготовления восковых моделей;

– прочность и термостабильность ABS упрощают требования к транспортировке моделей;

– появляется возможность создания тонкостенных деталей;

– расширяется область применения конечной продукции за счет возможности изготовления более точных моделей;

– достигается большая экономичность при мелкосерийном производстве.

Предложенная технология реализуется в учебном цехе «Промышленной компании «Бежицкий сталелитейный завод» при подготовке квалифицированных рабочих для металлургического производства.