Основным параметром технологии электроплавки МЖО в 150 т. дуговых печах является быстрое [3, 4] и экономичное [5] расплавление шихты с последующим непрерывным плавлением МЖО в ванне с учетом установления оптимального соотношения скоростей плавления (Vплок, кг/с) и загрузки (Vок, кг/с) металлизованных окатышей в зависимости от теплового состояния сталеплавильной ванны.

В ходе исследований факторов, влияющих на плавление металлизованного окатыша шаровидной формы с учетом теплового баланса [6] на его поверхности, было установлено, что скорость плавления МЖО зависит от температуры шлака, интенсивности теплопередачи и времени растворения окатыша.

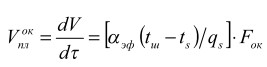

(1)

(1)

где tш и ts - температура шлака и окатыша, °С, qs - скрытая теплота плавления окатыша, кДж/кг; αф - эффективный коэффициент теплоотдачи на поверхности окатыша, Вт/(м2•К); ![]() - поверхность окатыша, м2 ; Vo - начальный объем окатыша.

- поверхность окатыша, м2 ; Vo - начальный объем окатыша.

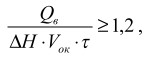

Анализ уравнения (1) свидетельствует о том, что скорость плавления окатышей в ванне дуговой печи зависит от αф и tш, т.е. от факторов, зависящих [5, 7] от теплового состояния ванны (Qв), определяемого с учетом необходимого перегрева металла [6] над температурой ликвидуса в пределах 60÷90°С в условиях интенсивного обезуглероживания металла, т.е. при соблюдении соотношения:

где Qв - количество израсходованной электроэнергии, кВт-ч/т; ΔН - изменение энтальпии металлизованных окатышей, равной 450 кВт-ч/т.

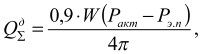

Тепло усвоенное ванной (металлом и шлаком) находим по формуле:

![]() (2)

(2)

где ![]() - потери тепла излучением от дуг на футеровку печи, от излучения шлаком в рабочее пространство и другие потери, которые по ходу плавки принимаются постоянными (потеря тепла через кладку печи и с отходящими газами), кВт·ч/т.

- потери тепла излучением от дуг на футеровку печи, от излучения шлаком в рабочее пространство и другие потери, которые по ходу плавки принимаются постоянными (потеря тепла через кладку печи и с отходящими газами), кВт·ч/т.

Все эти величины находим на основе статей теплового баланса [5] агрегата.

При этом тепловую мощность дуг определяем из выражения:

(3)

(3)

где Ракт - активная мощность электропечной установки; W - величина телесного угла дуги (W = dS · cos β /r2, где r - расстояние от дуги до элементарной площадки dS, β - угол между нормалью к площадке dS и направлением потока излучения от дуги); Рэп - мощность электрических потерь (Рэп = 3 I2Raкт, I - сила тока дуги, Raкт - суммарное активное сопротивление).

С учетом изложенного, скорость загрузки МЖО в ванну печи находим:

![]() (4)

(4)

Выбор скорости загрузки металлизованных окатышей (Voк, кг/с) следует осуществлять [2, 7] с учетом теплового состояния ванны, зависящее от скоростей плавления (Vплок, кг/с) и загрузки окатышей, т.е. определив фактическую скорость плавления окатышей по уравнению (1) задаем требуемую скорость загрузки материала (Vок, кг/с), что соответствует условию приведенного в выражении (4).

В случае нарушения этого условия, т.е., например, при превышении скорости загрузки над скоростью плавления окатышей (Vок > Vплок ), образуется накопление металлизованного сырья в ванне жидкого металла, а это приводит к оголению электрических дуг [2, 4], интенсивному воздействию излучения их на футеровку стен и свода печи, т.е. снижению Qв и температуры ванны.

Уменьшение скорости загрузки по отношению к скорости плавления (Vок < Vплок)

металлизованных окатышей приводит к вскипанию ванны [1, 3], а тем самым к резкому увеличению тока и выбросам металла из печи. Все это удлиняет продолжительность плавки, увеличивает расходы электроэнергии и электродов в печи.

При соблюдении технологического режима электроплавки МЖО с учетом полного экранирования электрических дуг в шлаке [2, 4] возрастает теплоусвоение ванны (Qв →max), и снижается расход электроэнергии (табл. 1), если электроплавка МЖО осуществляется в оптимальной области перегрева металла 50oС<ΔTn<100oC.

Таблица 1 - Сравнительные технологические показатели работы печей 150 -т ДСП

|

Показатели* процесса электроплавки ЖМО в ванне ДСП |

ДСП без ТКГ |

ДСП с применением ТКГ |

|

Время плавки под током, мин |

100/95 |

85/87 |

|

Удельный расход кислорода на тонну годного металла, м3/т |

14,5/12,1 |

30,2/30,73 |

|

Удельный расход углерода в шлак на тонну годного металла, кг/т |

18/7 |

13/10,5 |

|

Удельный расход окатышей на тонну годного металла, кг/т |

650/640 |

720/700 |

|

Коэффициент использования металлизованного сырья Goк/Gлoм |

2/1,3 |

2,1/1,95 |

|

Удельный расход извести на шлакообразование, кг/т |

55/51 |

68/82,6 |

|

Энергозатраты на процесс плавки, МДж/т |

2482,17/2152 |

2111,46/2000 |

|

Производительность дуговой печи, т/ч |

60,96/83,5 |

75,61/88,5 |

* Числитель - шарикоподшипниковые марки стали, знаменатель - низкоуглеродистые

марки стали.

Причем, как это следует из приведенных данных (табл. 2), процесс электроплавки стали в этих условиях сопровождается снижением удельного расхода электроэнергии на 40,5 кВт·ч/т и увеличением производительности печи.

Таблица 2 - влияние степени перегрева металла ΔT п на показатели электроплавки ЖМО

в ДСП-150

|

Показатели |

Степень перегрева |

|

|

50°С<ΔTn<100°C |

ΔTn>100°C |

|

|

Производительность печи, т/мин |

1,258 |

1,152 |

|

Удельный расход электроэнергии, кВт-ч/т |

578,4 |

618,9 |

|

Расход кислорода на продувку ванны, м3/т |

13,573 |

14,274 |

|

Расход металлизованных окатышей на плавку, т |

110 |

112 |

|

Число плавок |

13 |

15 |

Поиск энергосберегающих режимов осуществляли путем исследований, опытов и установления корреляционных связей таких параметров, как теплопитание ванны; скорость нагрева металла, концентрация углерода в окатышах и металле, и скорость их изменения; скорость загрузки окатышей и изменение массы металла в ванне; расход электроэнергии и другие, а также методов синхронизации процессов и параметров электроплавки МЖО в ДСП-150. Обработка полученных данных подтвердила, что скорость плавления окатышей (Vплок, кг/с) по ходу электроплавки определяется [2, 3] содержанием углерода в ванне, скоростью изменения его концентрации, температурой металла и шлака (tш, °С) и уровнем его перегрева (ΔTn, °С), расходом кислорода на продувку металла, уровнем теплопитания ванны и теплопоглощения расплава.

Интенсификация режима плавления МЖО в ванне ДСП возможна при использовании [8] топливно-кислородных горелок (ТКГ), как в теплотехнический период плавки, так и в технологический.

Для оценки эффективности применения ТКГ в 150 т. дуговых печах ОАО «ОЭМК» обработали опытные данные более 150 паспортов работы двух печей, с применением двух ТКГ и без использования ТКГ (табл. 2). Из анализа этих данных (табл. 2), следует вывод о том, что использование ТКГ для интенсификации процессов шлакообразования и вспенивания шлака способствует повышению производительности печи и сокращению расхода электроэнергии на 35^50 кВт ч/т стали при существенном увеличении скорости загрузки ( Vплок → max ) окатышей в ванну.

Установлено, что использование ТКГ при электроплавке МЖО в ванне дуговой печи с применением повышенных расходов (табл. 2) кислорода, коксика и извести на плавку приводит к дополнительному вспениванию шлака и эффективному экранированию электрических дуг в ванне [1, 5], а это в свою очередь приводит к повышению теплоусвоения металла (Qв→max), увеличению αэф и tш и повышению скорости плавления (Vплок → max) окатышей (ур-е. 4) и уменьшению длительность (табл. 2) плавки под током.

Выводы: Для обеспечения энергосберегающего режима электроплавки МЖО ( Qв, αэф,

Voк, Vплок → max) с изменяющейся массой металла в ванне дуговой печи необходимым

является соблюдение синхронизации хода процессов плавления и скорости загрузки окатышей при данном тепловом состоянии ванны, оптимальном уровне перегрева металла и заглубления электрических дуг во вспененном шлаке. Результаты соспоставления предложенного режима электроплавки [2, 6] с данными текущих плавок [3, 7] показали, что производительность ДСП - 150 увеличивается с 2,13 до 2,17 т/мин., а удельный расход электроэнергии снижается с 593,5 до 559,1 кВт- ч/т при улучшении (табл. 1 и 2) других показателей электроплавки стали.

Список литературы

- Трахимович В.И. Шалимов А.Г. Использование железа прямого восстановления выплавке стали. М.:Металлургия. 1982 г. - 248 с.

- Меркер Э.Э., Федина В.В., Харламов Д.А. // Черные металлы. 2004. № 2. с. 16-19.

- Фомин А.М., Хохлов О.А., Ледовской В.М. и др. // Сталь. 1988. № 1. с. 40-42.

- Волкодаев А.Н., Токовой О.К. Звонарев В.П. // Сталь. 1997. № 6. с. 46-48.

- Макаров А.Н., Свенчанский А. Д. Оптимальные тепловые режимы дуговых печей. М.: Энергоатомиздат. 1992. -96 с.

- Бартенева О.И., Меркер Э.Э. Харламов Д.А. // Изв. Вуз. Черная металлургия. 2001. № 5. с. 74-75.

- Изгалиев Т.И., Анисимов Ю.И. Лубашев Ю.А. и др. // Авт. свид. СССР. № 2082763 (13). С. 21 С 5/52. Бюл. №18. 27.06.97.

- Белитченко А.К., Кутаков А.В., Лозин Г.А. // Черная металлургия: Бюл. НТИ. 1998. № 1-2. с. 23-26.