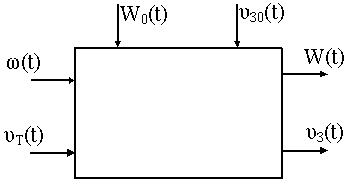

Решение указанных задач потребовало детального исследования процесса (рис. 1), протекающего в сушильной камере зерновых сушилок. Переменными на выходе модели являются температура υЗ(t) и влажность W(t) зерна в сушильной камере, возмущающими воздействиями - температура υЗ0(t) и влажность W0(t) зерна на её входе, управляющими воздействиями - температура теплоносителя υТ(t) и экспозиция сушки ω(t).

Рисунок 1. Модель функционирования технологического процесса сушки зерна

В качестве функции цели оптимизации сушки зерна применен технологический критерий - производительность сушильной камеры. Оптимизация заключается в достижении максимума производительности при соблюдении ограничений накладываемых на процесс агротехническими требованиями.

Математическая модель сушки построена на основе балансовых соотношений [1] и описывает одномерное нестационарное поле температуры и влажности зерна в сушильной камере сушилок с подвижным слоем (шахтных, барабанных, бункерных и т. п.)

![]() ;

;

Начальные условия: W(0,x)=W0(х), υЗ(0,х)=υЗ0(х), υТ(0,х)=υТ0(х).

Граничные условия:W(t,0)=W0(t), υЗ(t,0)=υЗ0(t), υТ(t,0)=υТ0(t),

W(t,∞)=WP, υЗ(t,∞)=υT(∞,L), при W(0,0)=W0(t), υЗ(0,0)=υЗ0(t).

Здесь: W, υЗ и υТ - текущие значения влагосодержания зерна, температуры зерна и температуры теплоносителя; t, x - координаты времени и пространства; VЗ и VТ - скорости перемещения зерна и теплоносителя по сушильной камере; r - скрытая теплота парообразования; сЗ и сТ - удельные теплоемкости абсолютно сухого зерна и теплоносителя;ρЗ и ρТ - плотности зерна и теплоносителя; R - эквивалентный радиус зерна; m - коэффициент формы зерновки; ε - скважность зернового материала; kβ, kδ, kαC,kα V - модельные полуэмпирические коэффициенты.

Настройка модели заключается в идентификации полуэмпирических коэффициентов. Для их расчета использовали метод решения обратной задачи тепло- и массопереноса. Разработан алгоритм идентификации коэффициентов модели на основе экспериментальных данных, который реализует последовательный многократный расчет значений коэффициентов с постепенным приближением к их оптимальным значениям. Средняя относительная погрешность подгонки модели для влажности зерна составила 1...6 %, для температуры - 1...12 %.

Экспериментальные исследования проводили в три этапа.

На первом этапе решали задачу построения модели условий функционирования сушильной камеры. Методика исследований учитывала нестационарность случайных функций по спектральной плотности, поэтому квантование потока зернового вороха поступающего в сушилку производили не по времени, а в интервалах объема. Всего получено 37 реализаций влажности и 10 температуры зернового вороха.

Статистические характеристики вороха представлены в табл. 1: где x¯ - выборочные средние; σ - среднеквадратические отклонения; v - коэффициенты вариации выборок; τ - интервалы корреляции случайных функций; f - диапазоны их существенных частот.

Таблица 1. Статистические характеристики зернового вороха

|

Характеристики вороха |

x¯ |

σ |

v |

τ |

f |

|

% |

% |

% |

м3 |

м-3 |

|

|

Влажность сезоны 1997...2002 г. |

13,2...29,2 |

0,4...2,6 |

3,6...10,9 |

0,9...6,0 |

0...9,3 |

|

Температура сезоны 1999...2002 |

9,9...18,1 |

0,4...2,5 |

4,5...20,9 |

3,9...8,9 |

0...6,2 |

По ансамблю реализаций процесса изменения влажности вороха построена усредненная оценка нормированной корреляционной функции и предложено уравнение для её аппроксимации:

![]()

где V = V1 - V2 сдвиг между сечениями случайной функции, м3; А1 и А2 - составляющие дисперсии случайной функции; α1 и α2 - коэффициенты затухания, м-3; Ω - угловая частота, рад/м3.

Определены числовые значения коэффициентов аппроксимирующего уравнения, табл. 2.

Таблица 2. Значения параметров уравнения усредненной корреляционной функции

|

Параметр |

А1 |

А2 |

α1, м-3 |

α2, м-3 |

Ω, рад/м3 |

|

Числовое значение |

1,3 |

-0,3 |

1,731 |

0,292 |

0,246 |

Полученная модель может быть применена для моделирования входного возмущающего воздействия при любой заданной производительности сушилки.

На втором этапе выполнены исследования процессов функционирования сушильной камеры сушилки СЗШ-16А [2].

Определены статистические характеристики процессов, их частотный состав и взаимные связи между ними в различных точках центрального вертикального и двух горизонтальных сечений сушильной камеры. Диапазоны изменения коэффициентов взаимной корреляции процессов на входе и выходе сушильной камеры представлены в табл. 3

Таблица 3. Коэффициенты взаимной корреляции процессов сушилки СЗШ-16А

|

Наименование процессов |

Диапазон изменения |

|

W0(t) - υЗ(t) |

-0,48...0,32 |

|

W0(t) - W(t) |

0,37...0,61 |

|

W(t) - υЗ(t) |

-0,77...0,39 |

Установлено, что отсутствует корреляционная связь процессов υЗ0(t) и W0(t), υЗ0(t) и υЗ(t), υЗ0(t) и W(t). Этим подтверждается, что начальная температура зерна υЗ0(t) не оказывает существенного влияния на переменные W(t) и υЗ(t) на выходе сушильной камеры. Однако в начальных зонах сушки эта связь проявляется, но она интенсивно убывает по мере удаления зоны от входа сушильной камеры.

Коэффициенты взаимной корреляции процессов W0(t) и υЗ(t), W(t) и υЗ(t) являются знакопеременными. Этим подтверждается, что функциональная связь между названными переменными нелинейная и носит экстремальный характер.

На третьем этапе решали задачу построения статических моделей сушильной камеры, устанавливающих связь между входными и выходными переменными модели (рис. 1). Исследования проводили в полупроизводственных условиях в сушильной камере сушилки СЗШ-8 [3]. Уровни факторов и интервалы варьирования охватывали практически весь возможный диапазон их изменения. Реализован четырехфакторный ортогональный план эксперимента, позволившего получить функции отклика для 7 зон по высоте сушильной камеры.

Установлено, что связи между переменными являются нелинейными, а коэффициенты передачи по различным каналам (табл. 4) функционально зависят от входных переменных.

Таблица 4. Коэффициенты передачи сушилки СЗШ-8

|

Канал передачи |

Единица измерения |

Пределы изменения |

|

uТ - uЗ |

˚С/˚С |

0,035...0,351 |

|

ω- W |

%/мин-1 |

- 0,034...0,349 |

|

uТ - W |

%/˚С |

0,007...0,05 |

|

ω - uЗ |

˚С/мин-1 |

- 1,13...0,785 |

|

W0 - uЗ |

˚С/% |

- 1,769...1,009 |

|

W0 - W |

%/% |

0,507...0,932 |

Полученные данные позволили настроить математическую модель сушки зерна и применить её для моделирования процесса.

На основе линеаризованной модели разработан алгоритм расчета частотных характеристик и передаточных функций сушилок шахтного и барабанного типа.

Синтезированы оптимальные режимы для сушилок шахтного типа. Установлено, что распределенное управление тепловыми режимами по высоте сушильной камеры позволяет интенсифицировать процесс и увеличить производительность сушильной камеры на 10...30 %. Разработан алгоритм распределенного управления [4], позволяющий эффективно понижать дисперсию колебаний влажности зерна в ходе сушки.

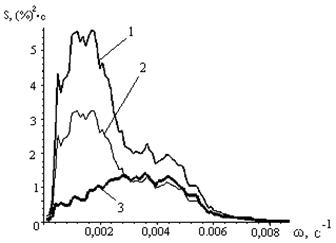

Результаты моделирования указанных режимов представлены на рис. 2, а показатели эффективности функционирования сушилки - в табл. 5.

Рисунок 2. Спектральные плотности процессов изменения влажности зерна:

1 - на входе в сушильную камеру; 2 - на выходе при сосредоточенном управлении; 3 - на выходе при распределенном управлении

Анализ полученных результатов позволяет заключить, что предложенная система способна не только уменьшить дисперсию колебаний влажности зерна, но и существенно изменить структуру процесса. Системой эффективно подавляются низкочастотные гармонические составляющие.

С применением распределенного управления дисперсия D выходной влажности зерна (табл. 5) может быть снижена более чем в два раза по сравнению с сосредоточенным управлением, а относительная длительность PΔ пребывания влажности в заданном агротехническом допуске (±1,5 %) увеличена с 0,68 до 0,85.

Таблица 5. Показатели эффективности функционирования сушилки СЗШ-8

|

Наименование показателя |

Влажность на входе |

Влажность на выходе при сосредоточенном управлении |

Влажность на выходе с распределенным управлением |

|

mср, % |

20,1 |

15,0 |

15,0 |

|

D, (%)2 |

4,0 |

2,28 |

1,09 |

|

PΔ |

- |

0,68 |

0,85 |

Литература

- Андрианов Н.М. Математическая модель сушки зерна в сушилках с подвижным слоем // Успехи современного естествознания. 2003. №10. С. 123-124.

- Колесов Л.В., Андрианов Н.М. Исследование шахтной зерносушилки в условиях нормального функционирования // Сб. науч. трудов ЛГАУ «Интенсификация технологических процессов в растениеводстве». Л., 1991. С. 47-55.

- Колесов Л.В., Андрианов Н.М. Экспериментальное обоснование совершенствования процесса сушки в шахтных зерносушилках // Сб. науч. трудов ЛСХИ «Методы и средства интенсификации технологических процессов на базе микроэлектроники». Л., 1990. С. 69-80.

- Патент РФ 2157958. Способ автоматического регулирования процесса сушки зерна и устройство для его осуществления / Андрианов Н.М. и др. // БИ. 2000. № 29.

Работа представлена на научную заочную электронную конференцию «Приоритетные направления развития науки, технологий и техники» (15-20 марта, 2004 г.)